Freeze Drying

Gambaran umum dari proses freeze drying

Freeze drying adalah proses yang paling baik untuk mengeringkan berbagai jenis bahan yang mudah rusak. Prinsip freeze drying didasarkan pada perubahan langsung suatu zat dari wujud padat menjadi gas, yang disebut penyubliman. Awalnya, produk dibekukan, lalu dikeringkan dengan penyubliman di lingkungan yang vakum, tanpa melalui proses mencair

Manfaat proses liofilisasi

Kestabilan produk meningkat drastis berkat berkurangnya kadar air karena kandungan air berhubungan langsung dengan aktivitas biokimia yang paling berpengaruh terhadap degradasi produk. Dibandingkan dengan metode dehidrasi lain, freeze dryingtidak terlalu merusak produk dan mencegah penyusutan atau aglomerasi bahan. Karena itu, metodefreeze drying sangat cocok digunakan untuk:

- Pengawetan bahan mudah rusak agar tidak mudah terdegradasi atau terurai

- Pengawetan karakteristik dan bentuk awal produk

- Pelestarian produk yang membutuhkan rehidrasi cepat atau pengondisian produk untuk penggunaan lebih lanjut

Proses pembekuan awal menghasilkan kristal es di dalam dan di permukaan produk. Saat berubah menjadi es, setiap molekul air terkunci di dalam kisi tertentu. Ketika menyublim dari produk, molekul air meninggalkan pori dan celah kecil di dalam produk sehingga bentuk dan strukturnya tidak berubah. Oleh karena itu, rehidrasi produk berlangsung cepat dan mudah, dan sifat ini penting untuk tujuan aplikasi farmasi. Produk hasilfreeze drying dapat bertahan bertahun-tahun pada suhu kamar jika disegel dengan baik dan terlindungi dari kelembapan dan oksigen.

Vaksin, buah dan sayur kering, jamur kering, atau kopi instan adalah contoh produk sehari-hari hasil freeze drying.

Prinsip proses liofilisasi: Dasar-dasar termodinamika

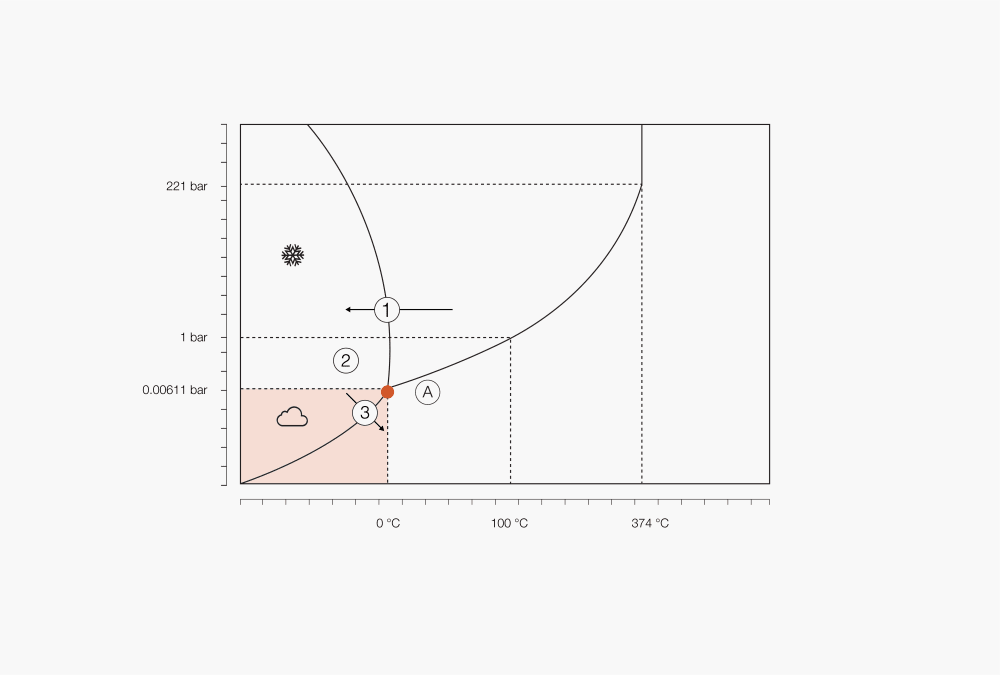

Gambar 1: Diagram fase air

① Pilih suhu pembekuan sesuai dengan pelarut dan zat terlarut

② Awal penyubliman dengan penurunan tekanan

③ Freeze dryingdi bawah titik tripel dimulai

Ⓐ Titik tripel

Setiap zat dapat berada dalam tiga wujud: padat, cair, dan gas, sesuai dengan tekanan dan suhunya. Hubungan antara tekanan dan suhu untuk suatu zat tertentu ditunjukkan dalam diagram fase. Ketika dipanaskan di bawah tekanan konstan di atas titik tripel, benda padat akan mencapai titik leleh dan meleleh. Pemanasan lebih lanjut akan meningkatkan suhunya sampai titik didihnya tercapai. Cairan itu kemudian akan mulai mendidih dan berubah menjadi gas.

Ketika proses serupa terjadi pada suhu dan tekanan di bawah titik tripel (6,11 mbar untuk air), bahan itu tidak akan meleleh, tetapi akan menyublim. Energi panas yang diberikan ke sampel pada tekanan rendah memindahkan energi yang cukup untuk mencairkan, tetapi tekanannya terlalu rendah untuk membentuk cairan sehingga pelarut akan menyublim menjadi gas.

Karena wujud suatu zat ditentukan oleh panas dan tekanan, suhu terjadinya pendidihan atau penguapan ditentukan oleh tekanan. Karena itu, penurunan tekanan dengan menerapkan kondisi vakum dapat menurunkan titik didih pelarut sehingga penguapan terjadi pada suhu yang lebih rendah. Sistem tekanan rendah lazim digunakan untuk sampel yang peka terhadap panas guna menurunkan titik didih agar penguapan terjadi pada suhu yang lebih rendah dan lebih aman. Cara serupa dapat dilakukan untuk proses penyubliman.

Pengaruh tekanan dan suhu pada metode freeze drying

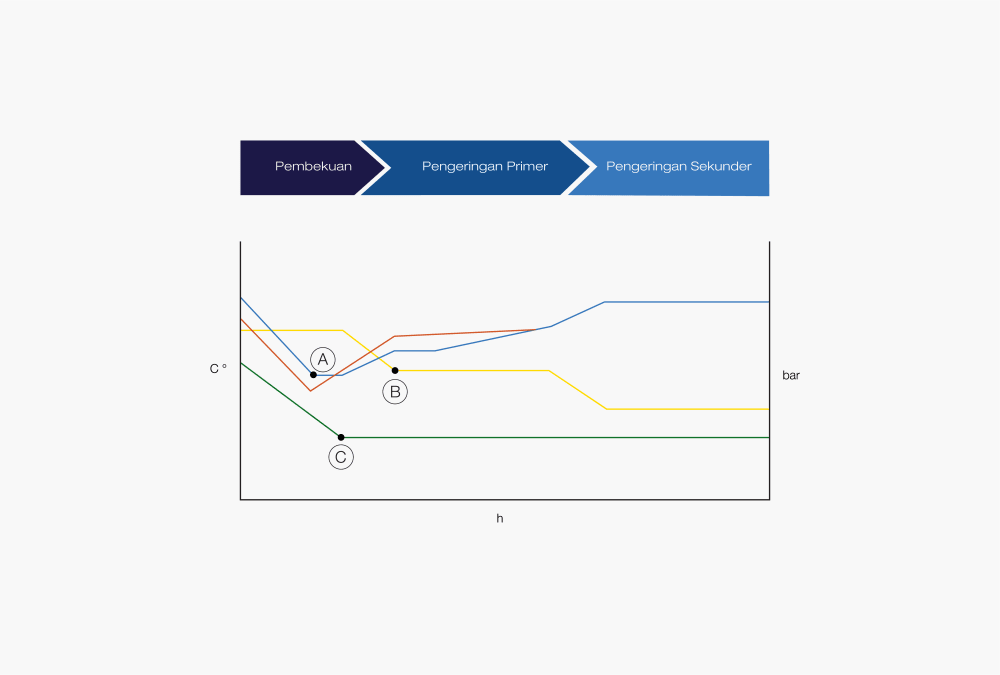

Gambar 2: Langkah-langkah freeze drying

■ Tekanan

■ Produk

■ Rak

■ Kondensor

Ⓐ Menurunkan suhu produk dan rak untuk mengoptimalkan proses

Ⓑ Menurunkan tekanan dan menaikkan suhu rak memudahkan penyubliman serta desorpsi dalam pengeringan sekunder

Ⓒ Suhu kondensor es menentukan kapasitas kondensor aktual untuk menampung uap

Parameter penting yang mengatur peralatan freeze drying adalah tekanan dan suhu. Prosesfreeze dryingbiasanya dilakukan dalam dua tahap: pembekuan dan pengeringan primer. Pada sampel tertentu, pengeringan sekunder mungkin diperlukan untuk menghilangkan molekul pelarut yang menempel kuat pada sampel dan untuk mengurangi kelembapan. Setiap langkah proses memiliki persyaratan tersendiri dari aspek tekanan dan suhu sesuai dengan karakteristik sampel.

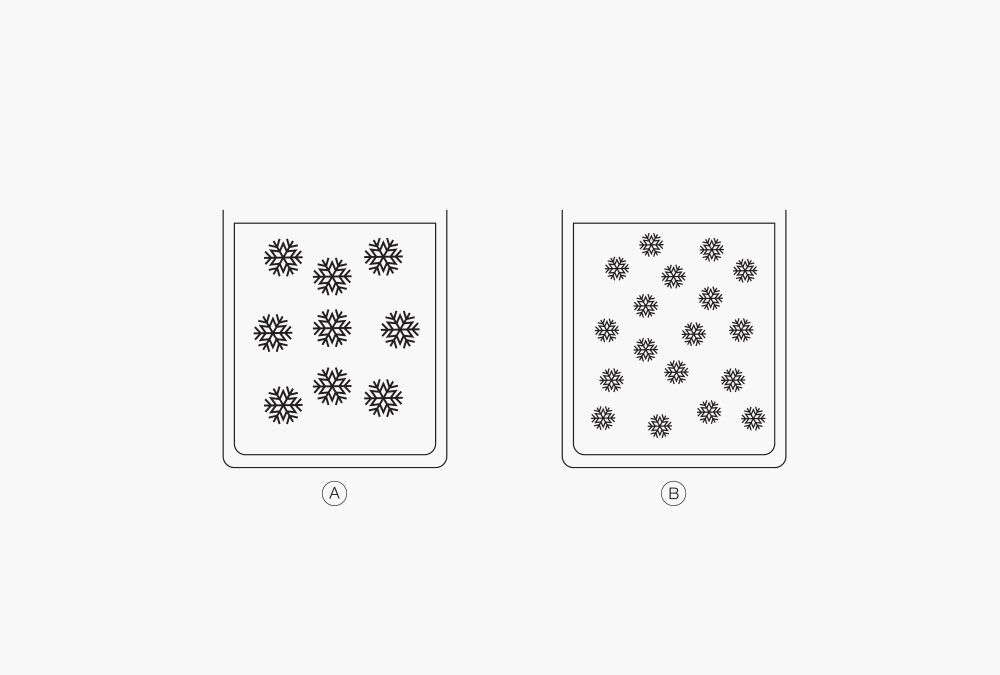

Gambar 3: Ukuran kristal es berbeda-beda sesuai dengan kecepatan pembekuan.

Ⓐ Pembekuan lambat

Ⓑ Pembekuan cepat

Sebagian besar produk cair atau formulasi membeku dengan membentuk kristal es. Ukuran dan bentuk kristal es bergantung pada kecepatan pendinginan dan menentukan kemampuan freeze drying; pendinginan cepat (nitrogen cair) menghasilkan kristal es kecil, sedangkan pendinginan lambat (deep freezer) menghasilkan kristal es besar. Dalam freeze drying, kristal es kecil lebih sulit dilepaskan dari produk dibandingkan dengan kristal es besar. Namun, suhu pembekuan suatu formulasi ditentukan oleh karakteristik dan komposisinya.

Campuran eutektik dan amorf dalam proses liofilisasi

Formulasi umumnya dapat membeku dalam dua cara untuk campuran eutektik dan amorf.

Campuran eutektik

Campuran eutektik mengandung zat yang membeku pada suhu yang lebih rendah daripada air yang mengelilinginya. Ketika campuran eutektik didinginkan, air akan memisahkan diri terlebih dahulu dari zat, lalu membeku menjadi es. Kemudian, formulasi mungkin terlihat membeku, tetapi zat yang tersisa sebenarnya masih berupa cairan. Zat-zat ini membentuk area terkonsentrasi yang akhirnya membeku pada suhu di bawah titik beku air.

Suhu ketika semua komponen campuran membeku dengan baik disebut suhu eutektik. Suhu eutektik merupakan suhu kritis formulasi dan suhu maksimum yang dapat ditahan oleh formulasi selama proses freeze drying. Penerapan kondisi vakum pada campuran eutektik yang belum membeku dengan sempurna dapat merusak produk karena komponen yang belum membeku akan memuai ketika ditempatkan dalam kondisi vakum.

Campuran amorf

Tipe campuran lainnya bersifat amorf dan membentuk keadaan seperti kaca ketika dibekukan. Ketika suhu berkurang, formulasi makin kental dan akhirnya membeku menjadi zat padat vitreus pada titik transisi gelas. Pada produk amorf, titik kritis kestabilan disebut suhu runtuh. Suhu runtuh biasanya sedikit lebih rendah daripada titik transisi gelas. Produk amorf pada umumnya sangat sulit dikeringkan dengan peralatan freeze drying.

Pengeringan primer selama metode liofilisasi

Fase pengeringan pertama disebut pengeringan primer, yaitu menghilangkan kumpulan air di dalam produk melalui sublimasi. Suhu produk ditentukan oleh tekanan di dalam bilik pengering dan input panas harus dikendalikan dengan cermat. Suhu produk ideal harus setinggi mungkin untuk memaksimalkan selisih tekanan uap antara sampel dan kondensor tetapi harus tetap berada di bawah suhu kritis produk guna mempertahankan sifat beku. Di atas suhu ini, struktur produk akan runtuh sehingga menimbulkan penyusutan atau retakan.

Idealnya, proses liofilisasi dilakukan pada suhu tepat di bawah suhu kritis. Langkah utama dari proses freeze dryingadalah sebagai berikut:

- Tekanan bilik pengering dikurangi untuk mengaktifkan proses pengeringan

- Indikasi tekanan dan suhu sekarang berada di bawah titik tripel

- Melalui penggunaan rak yang dipanaskan, suhu yang ditentukan didekati secara perlahan pada laju pemanasan yang ditentukan

- Penyubliman menghasilkan uap air di dalam bilik pengering

- Jika tidak dihilangkan dari sistem, uap air akan menyetimbangkan dan tidak ada lagi partikel es yang menyublim

- Partikel uap dihilangkan melalui kondensor es, sebuah alat pendingin yang beroperasi pada suhu yang jauh di bawah suhu kritis produk

Laju penyubliman pada dasarnya ditentukan oleh selisih tekanan uap: tekanan uap di atas produk di satu sisi dan tekanan uap di atas kondensor es di sisi lain. Secara umum, makin besar selisihnya, makin cepat penyubliman berlangsung; makin dekat suhu produk dengan titik tripel, makin besar selisih tekanannya.

Sebagian besar air harus dibuang saat berakhirnya fase pengeringan primer dengan peralatanfreeze drying. Sisa kadar air produk sekarang mungkin sekitar 5–10% karena terdapat air yang terikat dengan matriks. Pada tahap ini, seharusnya tidak ada lagi es.

Pengeringan sekunder selama proses freeze drying

Langkah pengeringan sekunder menghilangkan molekul air yang diadsorpsi dengan cara desorpsi. Untuk mencapai kondisi desorpsi yang ideal, diperlukan tekanan serendah mungkin dan peningkatan suhu rak. Sekali lagi, kestabilan produk harus diperhatikan saat memilih suhu rak. Pengeringan sekunder biasanya dilakukan dalam waktu yang lebih singkat. Setelah pengeringan sekunder berakhir, kadar air produk seharusnya berada dalam rentang 1–5%.

Proses liofilisasi dalam industri farmasi

Proses freeze drying biasanya merupakan pilihan favorit untuk pengawetan berbagai jenis obat, terutama apabila produk tidak stabil dalam keadaan cair, persyaratan penyimpanan terlalu ketat, atau produk harus berada dalam bentuk padat. Metode ini sesuai untuk formulasi yang tidak memerlukan pemrosesan lebih lanjut setelah pengeringan karena dapat diisikan langsung ke dalam vial yang dapat disegel pada akhir siklus pengeringan, untuk menghindari potensi kontaminasi.

| Keunggulan freeze drying | Kekurangan freeze drying |

|---|---|

Suhu proses rendah | Memerlukan modal awal yang besar untuk peralatan freeze drying |

Hasil produk tinggi | Waktu pemrosesan lama |

Keseragaman produk bagus | Kemungkinan peningkatan skala hanya sedikit |

Kualitas tinggi dalam hal aktivitas, kadar air, dan stabilitas |

|

Pengendalian proses yang akurat menghasilkan produk berkualitas tertinggi karena meminimalkan risiko sifat-sifat intrinsik produk, misalnya terlampauinya suhu runtuh, suhu lebur eutektik, atau suhu transisi gelas.