Evaporación rotativa

Técnica de evaporación rotatoria y proceso de destilación

El proceso de destilación se usa para retirar los disolventes volátiles de las mezclas de líquidos mediante un procedimiento de vaporización y posterior condensación. En el laboratorio, los químicos y bioquímicos suelen utilizar el proceso de destilación y el evaporador rotatorio.

Historia de la destilación

El desarrollo histórico de la evaporación rotatoria, o «separación gota a gota», comenzó hace miles de años. En la tabla de abajo se presenta la interesante historia de cómo ha evolucionado el proceso de destilación a lo largo del tiempo.

| 3500 a. C. | Los persas inventan la destilación para producir agua de rosas. La técnica de destilación se extendió rápidamente por toda Europa, el norte de África y Asia. El proceso de destilación se utilizaba para producir esencias, desalinizar agua marina y para la alquimia. |

| Siglo II | Con el aumento de la popularidad de la alquimia, una combinación de aspectos religiosos y química, se intensificó la búsqueda de la «materia prima», un material fundamental sin cualidades. La finalidad de los alquimistas era transformar los materiales naturales en este material básico y, después, aportar al material básico las nuevas cualidades deseadas, como las del oro. En sus pruebas, descubrieron muchos compuestos químicos, mejoraron los procesos y equipos existentes en ese momento y descubrieron nuevos métodos que se siguen usando en la química moderna de hoy en día. Además, desarrollaron la técnica de destilación que, desde el punto de vista del diseño, sigue utilizándose en la actualidad. Este equipo de destilación consta de cuatro componentes estándar: el baño calefactor, el matraz de destilación, el cabezal y el condensador. |

| Siglos XVII y XVIII | El enfoque se estableció en mejorar la tecnología de destilación existente en ese momento. El equipo de destilación se aisló, el vidrio fue reemplazando al metal en la elaboración del aparato, se introdujo el proceso de destilación continua y se utilizó agua como refrigerante. El proceso de destilación por vapor también se descubrió en esa época. A finales del siglo XVII, el físico irlandés Robert Boyle (1627 – 1691) llevó a cabo las primeras destilaciones al vacío. |

| Siglo XIX | Las primeras columnas de rectificación se inventaron para posibilitar la destilación en varias fases. Con la aparición de la química orgánica, se diseñó especialmente un nuevo equipo de destilación para cubrir las necesidades del laboratorio. La implicación financiera del sector del alcohol en Francia también implicó un desarrollo rápido a gran escala industrial. La invención del regulador de presión y la mejora de las bombas también permitió un uso más dirigido del vacío. |

| 1950 - 1955 | C.C. Draig (1950) y M.E. Volk (1955) publicaron artículos en los que describía el principio de funcionamiento del evaporador rotatorio. La tasa de transferencia de calor de este proceso es mucho mejor que el del proceso mediante matraz, que ahorra en producto y aumenta el rendimiento. |

| 1957 | El laboratorio BÜCHI Labortechnik de Flawil (Suiza) comercializó el primer evaporador rotatorio. |

El proceso de destilación y la técnica de evaporación rotatoria relacionada

El evaporador rotatorio se ha creado para responder a las necesidades de los químicos y bioquímicos de todo el mundo. Debido a la amplia gama de condensadores, el Rotavapor® se usa para destilar disolventes mixtos con rapidez, secar muestras de manera eficaz, preparar muestras mediante secado por congelación más rápidamente, sintetizar productos químicos por reflujo, extraer compuestos naturales y concentrarlos. El evaporador rotatorio tiene innumerables aplicaciones industriales, que se incluyen el procesamiento de crudo, la separación de cannabinoides, la cocina molecular o la creación de sabores y fragancias, entre otras muchas.

La evaporación en el proceso de destilación

La evaporación es la transformación de una partícula desde la fase líquida a la fase gaseosa. El proceso de evaporación comienza en cuanto las condiciones de presión y temperatura alcanzan la curva de ebullición. En ese momento, todas las partículas tienen la suficiente energía cinética necesaria para superar las fuerzas de atracción mutua que las unen. Ya no se trata de una cuestión de que haya solo unas cuantas partículas en la superficie desprendiéndose del líquido. La transformación de líquido en gas se lleva a cabo ahora en todo el líquido. El punto de ebullición es fundamental para el proceso de destilación porque el líquido que se va a eliminar se evapora mucho más rápido que durante la fase de evaporación. Como el volumen molar de un gas es varias veces superior que el de un líquido, el material se expande de 1000 a 2000 veces durante la fase de ebullición. Deben tomarse precauciones para garantizar que el equipo de destilación pueda procesar este volumen.

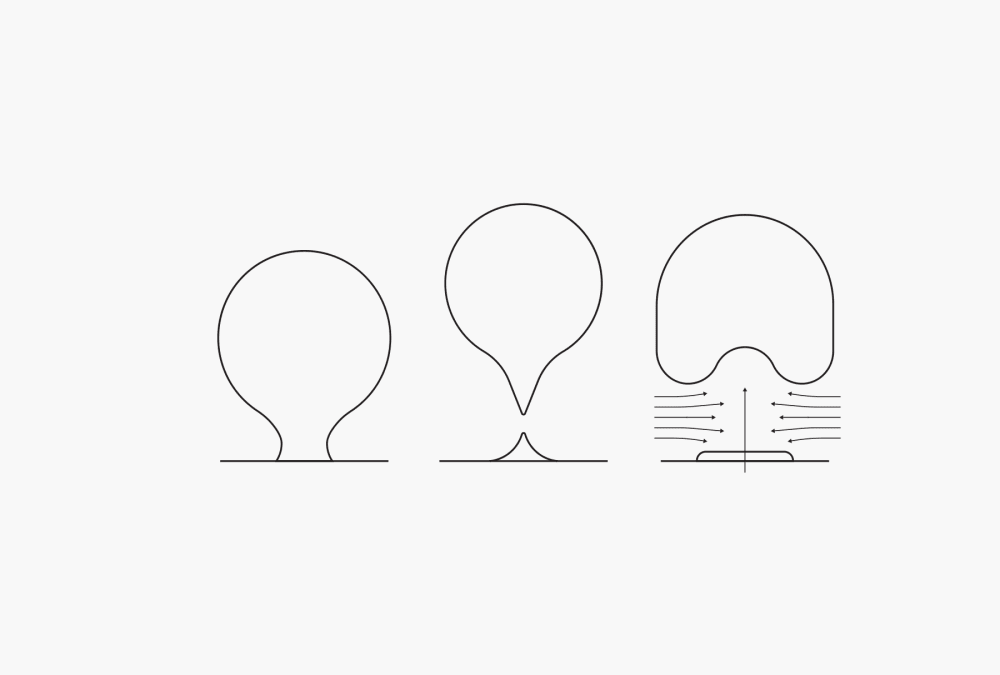

La ebullición nucleada durante el proceso de evaporación

La primera fase del proceso de ebullición durante el proceso de destilación es la ebullición nucleada. El calor genera burbujas de gas que quedan atrapadas dentro de las paredes del recipiente hasta que empiezan a expandirse. Las partículas evaporadas salen del líquido y se introducen en esas burbujas, lo que hace que crezcan. Una vez que las burbujas alcanzan un punto en el que su flotabilidad es suficiente para superar las fuerzas de adhesión, se separan de manera incompleta de la pared del recipiente y suben a la superficie. El resto de las burbujas sirven como germen para originar la burbuja siguiente en ese mismo momento. Se forma un flujo de deriva tras la burbuja, lo que mejora la mezcla dentro del líquido. A medida que se va calentando el líquido, se van formando cada vez más burbujas hasta que, finalmente, se genera una película ininterrumpida de vapor que cubre la pared del recipiente. Esta fase se denomina «ebullición en película».

Figura 1. Ebullición nucleada

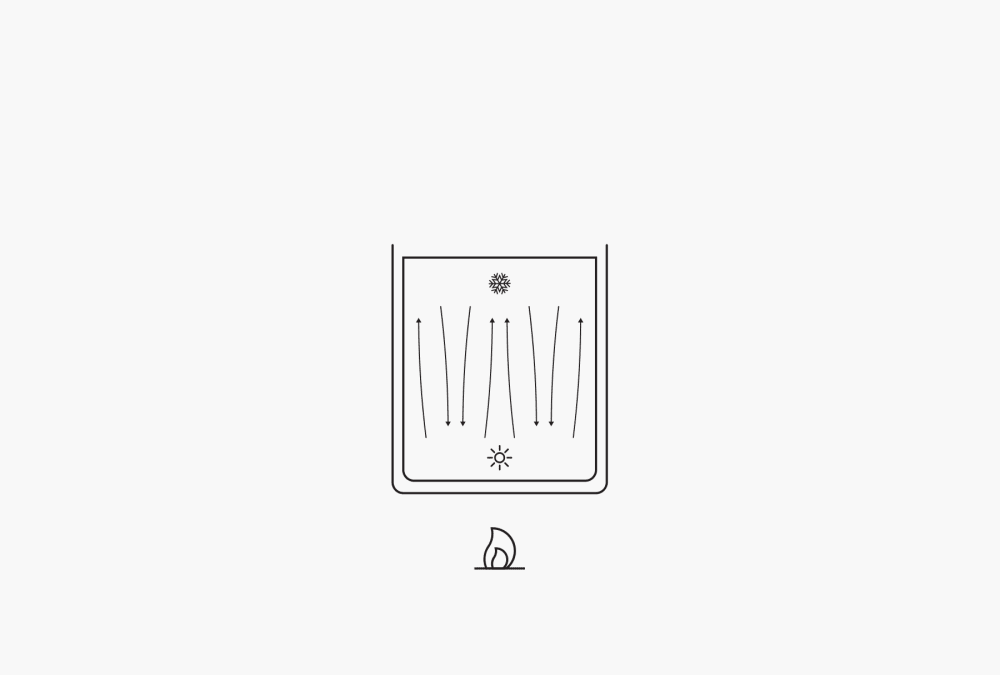

Transferencia de calor durante el proceso de evaporación

Un aspecto importante de la ebullición es la transferencia de calor desde la fuente de calor al líquido. Como el líquido suele entrar en contacto con la fuente de calor solo en la pared del recipiente, sus capas externas se calientan primero. Las capas superiores se mantienen a menos temperatura. Las capas calientes se elevan debido a la fuerza de convección, y las capas más frías van ocupando su lugar. Esto ocasiona una compensación de las temperaturas, pero su progreso es muy lento. El proceso de mezclado adicional al principio de la ebullición nucleada mejora la transferencia de calor, pero la situación sigue siendo insatisfactoria. La transferencia de calor se puede mejorar considerablemente manteniendo el líquido en movimiento con un mezclador o en un matraz giratorio aplicando la tecnología de evaporación rotatoria. Este proceso de mezcla continua o convección forzada posibilita una excelente transferencia de calor, una mejor expulsión de la forma en gas y, por tanto, un proceso de destilación más rápido.

Figura 2. Convección libre

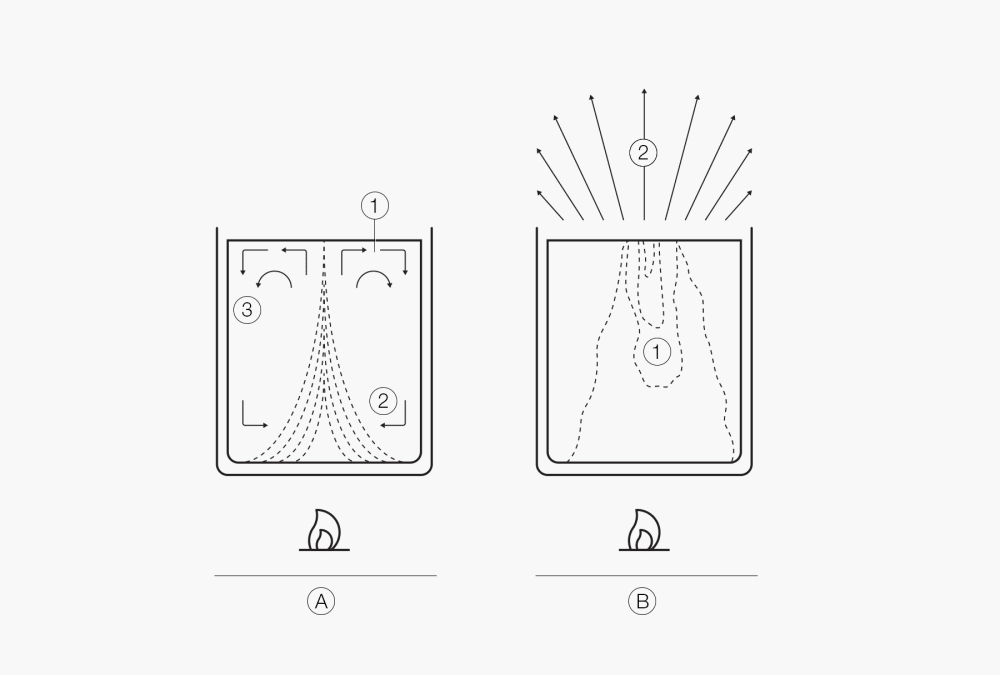

Figura 3:

Inicio de la ebullición retardada (1. Choque), (2. Perfil de temp., 3. Convección)

Ebullición retardada (1. Choque) en la superficie.

La condensación en el proceso de destilación

La condensación es el proceso inverso de este proceso de ebullición en el que una sustancia pasa de un estado gaseoso a un estado líquido. Como el calor de la evaporación que se transfiere a las partículas durante el proceso de ebullición debe eliminarse de dichas partículas, se requiere enfriamiento para condensar un gas.

El vapor que sale del punto de evaporación llega a la fase de condensación. Como la temperatura del condensador es inferior a la temperatura de condensación del vapor, este se precipita, sale y se forma inmediatamente una película de líquido cuando sus moléculas chocan con el condensador. Como esta película impide la transferencia de calor, deben tomarse medidas preventivas para garantizar que puedan salir hacia fuera. Ese es el motivo por el que los condensadores siempre tienen un diseño en vertical o diagonal. El producto condensado que sale hacia fuera se recoge en un matraz colector. Como el volumen de gas que se condensa es significativamente superior al del líquido producido, el calor no se puede transferir fácilmente. Por esa razón, los refrigeradores suelen tener unas áreas de superficie muy amplias.

Para garantizar que se pueda conseguir una condensación a lo largo de todo el proceso de destilación de manera eficaz, el proceso se lleva a cabo con un medio de refrigeración que se puede refrescar de manera continua como, por ejemplo, agua corriente del grifo o un refrigerador recirculante. La ebullición ocasiona un aumento significativo de la presión. En el proceso de condensación, se disipa una gran cantidad de presión. El condensador actúa a modo de bomba.

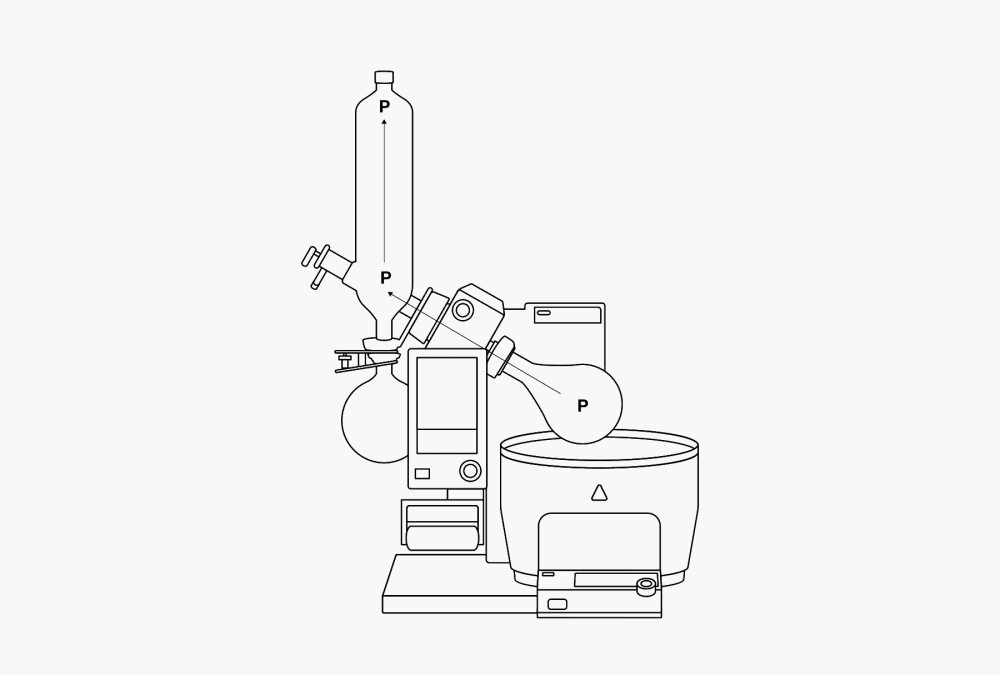

Cómo se transporta el gas a través del evaporador rotatorio

La destilación consiste en un proceso de evaporación y la posterior condensación. Debido a que los puntos donde ocurren la evaporación y la condensación generalmente están bien separados, el vapor debe transportarse. Conseguir esto es fácil. Como el gas se distribuye uniformemente dentro del espacio disponible, fluye desde el lado del evaporador al lado del condensador, donde se convierte en líquido. Esto genera una caída equivalente del volumen. Se produce un vacío local. Por tanto, el lado del condensador siempre extrae gas, mientras que el lado del evaporador siempre suministra la misma cantidad de gas. La diferencia dinámica de presión creada desplaza el vapor a través del aparato a una velocidad elevada. La fuerza que mantiene este flujo es el calor de la evaporación suministrado al gas durante el proceso de evaporación. Durante la condensación, este calor se vuelve a retirar. Este fenómeno se denomina también «bomba térmica» (P, de «bomba» en inglés [«pump»]).

Figura 4. La bomba térmica (P) y las diferencias locales de temperatura dentro del evaporador rotatorio.

Para poder mantener una diferencia equilibrada en la presión dinámica, es importante que la velocidad de condensación y la de la evaporación estén sincronizadas entre sí. Siempre que haya más cantidad de sustancia evaporada que condensada en el condensador, la presión en el interior del aparato aumentará y la bomba de vacío tendrá que extraerla continuamente, introduciendo el disolvente evaporado y bombeándolo hacia el entorno exterior. Es mejor trabajar con una temperatura de ebullición aproximada unos 20 °C superior a la temperatura del agua de refrigeración. De esta forma, se garantiza que el equilibrio de calor se mantenga constante.

Separación mediante un proceso de destilación

La destilación es una técnica de separación destinada a separar mezclas formadas por dos líquidos. El proceso de destilación se basa en la diferencia entre las presiones de vapor de las sustancias. La mezcla se calienta hasta que se evapora y, después, se vuelve a condensar. En este proceso, el componente más volátil se acumula en el vapor y, por tanto, también en la parte condensada, lo que ocasiona la separación de los líquidos. El vapor enriquecido, dirigido a través del equipo de destilación, llega hasta el condensador, donde se convierte en líquido y se recoge en un recipiente colector en forma de producto destilado. Al mismo tiempo, el componente menos volátil se acumula en el matraz de evaporación.

Si la temperatura de los puntos de ebullición de dos materiales difiere en más de 80 °C, se pueden separar las mezclas mediante una única destilación. La destilación única se usa principalmente para separar disolventes altamente volátiles de los materiales con mayor punto de ebullición. Este proceso no tiene ninguna diferencia si debe recuperarse el disolvente (limpieza de disolventes) o el residuo (limpieza de un producto de reacción mediante la retirada del disolvente). Si los puntos de ebullición de los dos componentes que se están separando son demasiado parecidos entre sí, el proceso de destilación se debe repetir varias veces. Este procedimiento se denomina «rectificación». De manera alternativa, la destilación fraccionada se puede utilizar para separar dos líquidos con una pequeña diferencia en las temperaturas de ebullición. En la destilación fraccionada, se coloca una columna de fraccionamiento llena de perlas de vidrio o plástico entre el matraz de ebullición y el condensador. Las perlas de vidrio de la columna de fraccionamiento amplían la superficie sobre la que el líquido se puede condensar, volver a evaporar y condensar de nuevo.

La función del vacío en el proceso de destilación

El vacío desempeña una función importante en relación con todos los tipos de evaporadores porque reduce la temperatura de ebullición necesaria para la destilación. El vacío se puede controlar de manera manual o automática si se instala un controlador de vacío. El vacío se acumula en una fuente de vacío externa al evaporador rotatorio. Puede ser una bomba instalada en el laboratorio, normalmente una bomba de chorro de agua, una bomba de diafragma o una tubería de vacío integrada. El funcionamiento de una bomba de laboratorio se puede regular con un controlador de vacío, que ahorra agua y electricidad e incrementa la duración de la bomba.

El Rotavapor® se vacía y vuelve a airear a lo largo de la conexión de vacío presente en el conjunto de vidrio. La ubicación de esta conexión en el equipo es muy importante. Se debe situar en la zona en la que el exceso de presión local acumulada por la evaporación se disipa de nuevo mediante el proceso de condensación. Esa zona se encuentra en el extremo superior de un refrigerador de elevación y en el extremo inferior de un refrigerador de descenso.