Liofilização

Visão geral do processo de liofilização

A liofilização é o processo mais brando para secar diversos tipos de materiais perecíveis. O princípio da liofilização é baseado na transição direta de uma substância do estado sólido para o estado gasoso, chamada de sublimação. Inicialmente, o produto é congelado e depois seco por sublimação sob pressão reduzida, sem que descongele.

Benefícios do processo de liofilização

A estabilidade do produto aumenta muito com a redução do teor de água em decorrência da relação direta entre a presença de água e as atividades química e biológica, que são as principais responsáveis pela degradação do produto. Comparada a outros métodos de desidratação, a liofilização prejudica menos o produto e evita a desestruturação ou a aglomeração do material. Por isso, o método de liofilização é ideal para:

- preservar materiais delicados de degradação ou de decomposição

- preservar as características e a forma inicial do produto

- conservar produtos que requerem reidratação rápida ou condicionamento para uso posterior

O processo de congelamento inicial gera cristais de gelo dentro e na superfície do produto. Ao se transformar em gelo, as moléculas de água individuais se transformam em uma rede bem-definida. Conforme as moléculas de água sublimam, elas deixam pequenos poros e lacunas dentro do produto e, assim, mantêm sua forma e estrutura. Portanto, a reidratação do produto é rápida e simples, uma característica particularmente importante em aplicações farmacêuticas. Os produtos liofilizados poderão durar vários anos em temperatura ambiente se estiverem bem vedados e protegidos contra umidade e oxigênio.

Vacinas, frutas e hortaliças secas, cogumelos secos e café solúvel são produtos comuns do cotidiano que são liofilizados.

Princípio do processo de liofilização: Termodinâmica básica

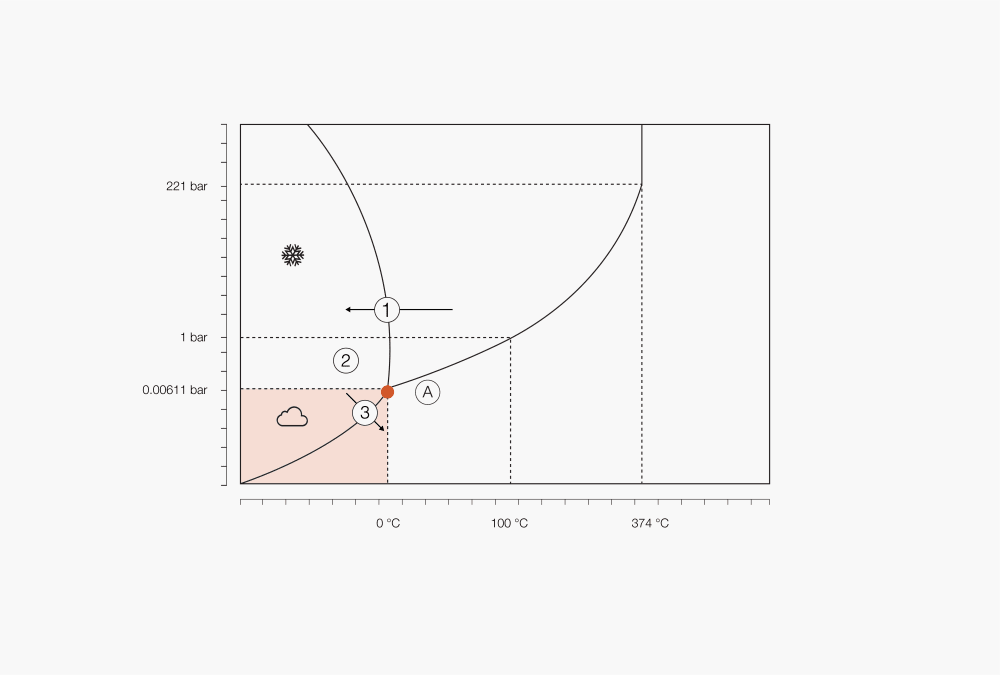

Figura 1: Diagrama de fases da água

① Escolha a temperatura de congelamento, considerando os solventes e o soluto

② Início da sublimação pela diminuição da pressão

③ Abaixo do ponto triplo, início da liofilização

Ⓐ Ponto triplo

Dependendo da pressão e da temperatura, qualquer substância pode estar presente nas três fases —sólida, líquida e gasosa. A relação entre a pressão e a temperatura para uma determinada substância é mostrada no chamado diagrama de fases. Quando um sólido é aquecido sob pressão constante acima do ponto triplo, ele atinge o ponto de fusão e se liquefaz. Continuar aquecendo levará ao aumento da temperatura até o ponto de ebulição e o líquido começará a ferver, transformando-se em gás.

Quando um processo semelhante ocorre com a temperatura e pressão abaixo do ponto triplo (no caso da água: 6,11 mbar), o material não funde, ele sublima. A energia térmica fornecida à amostra em baixa pressão transfere energia suficiente para o descongelamento; no entanto, a pressão é muito baixa para a formação de líquido e, como consequência, o solvente sublima.

Como a fase de uma substância é determinada pelo calor e pela pressão, a temperatura em que ocorre a ebulição ou a vaporização é estipulada a partir da pressão. A redução da pressão através da aplicação de vácuo pode, assim, levar a uma diminuição do ponto de ebulição do solvente e à ocorrência de vaporização a temperaturas mais baixas. Sistemas de baixa pressão são comumente usados para amostras sensíveis ao calor a fim de diminuir o ponto de ebulição para que a vaporização ocorra a uma temperatura mais baixa e segura. Um raciocínio semelhante pode ser usado para o processo de sublimação.

Efeitos da pressão e da temperatura no método de liofilização

Figura 2: Etapas da liofilização

■ Pressão

■ Produto

■ Prateleira

■ Condensador

Ⓐ Redução da temperatura do produto e da prateleira otimizam o processo

Ⓑ Redução da pressão e aumento da temperatura da prateleira facilitam a sublimação e a dessorção na secagem secundária

Ⓒ Temperatura do condensador determina a real capacidade do condensador para coletar os vapores

Os parâmetros cruciais do seu equipamento de liofilização são a pressão e a temperatura. Um processo de liofilização típico envolve duas fases: congelamento e secagem primária. Para algumas amostras, uma secagem secundária pode ser necessária para remover as moléculas de solvente que estão firmemente ligadas à amostra e reduzir ainda mais a umidade. Cada etapa do processo tem diferentes requisitos de pressão e temperatura, dependendo das características da amostra.

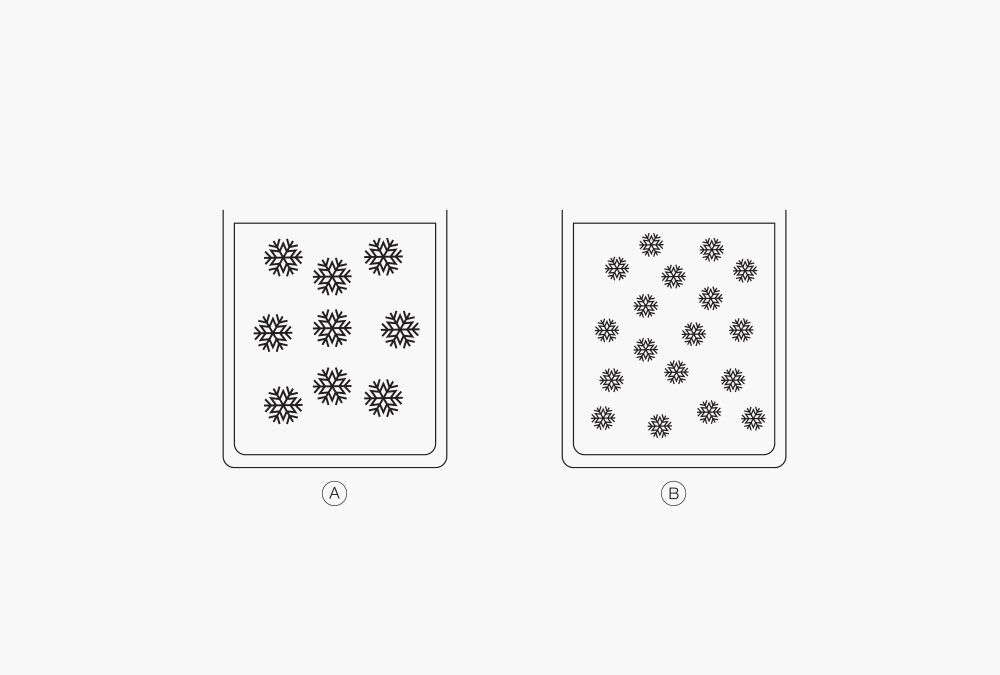

Figura 3: Diferença no tamanho dos cristais de gelo dependendo da velocidade de liofilização.

Ⓐ Congelamento lento

Ⓑ Congelamento rápido

A maioria dos produtos líquidos, ou formulações, congela formando cristais de gelo. O tamanho e a forma dos cristais de gelo dependem da velocidade de resfriamento e definem a capacidade de liofilização; o resfriamento rápido (nitrogênio líquido) resulta em cristais de gelo pequenos, enquanto um resfriamento mais lento (freezer) gera cristais de gelo maiores. No que se refere à liofilização, é mais difícil remover do produto cristais de gelo pequenos do que grandes. Ainda assim, a temperatura de congelamento de uma formulação é definida por suas características e composição.

Misturas eutéticas e amorfas no processo de liofilização

Em geral, as formulações podem congelar de duas formas diferentes, dependendo de a mistura ser eutética ou amorfa.

Misturas eutéticas

As misturas eutéticas contêm substâncias que congelam a temperaturas mais baixas do que a água em seu entorno. Ao resfriar uma mistura eutética, a água é a primeira a se separar das substâncias e se transforma em gelo. A formulação pode parecer congelada, mas as substâncias restantes ainda estão líquidas. Elas formam áreas concentradas que, por fim, congelam em temperaturas abaixo do ponto de congelamento da água.

A temperatura na qual todos os componentes da mistura estão devidamente congelados é chamada de temperatura eutética. Essa é a temperatura crítica da formulação e a temperatura máxima que a formulação pode suportar durante o processo de liofilização. A aplicação de vácuo a uma mistura eutética não congelada por completo pode resultar na destruição do produto, pois os componentes descongelados se expandem quando colocados sob vácuo.

Misturas amorfas

A outra classe de misturas é a amorfa e forma estados vítreos quando congelada. Com a diminuição da temperatura, a formulação se torna cada vez mais viscosa e, por fim, congela na forma de sólido vítreo no ponto de transição vítrea. Para produtos amorfos, o ponto crítico de estabilidade é chamado de temperatura de colapso. A temperatura de colapso costuma ser ligeiramente inferior à do ponto de transição vítrea. Costuma ser muito desafiador congelar produtos amorfos em equipamentos de liofilização.

Secagem primária durante o método de liofilização

A primeira fase de secagem, a secagem primária, remove a maior parte da água do produto por sublimação. A temperatura do produto é definida pela pressão na câmara de secagem, e o aquecimento deve ser cuidadosamente controlado. A temperatura ideal do produto é a mais alta possível para maximizar a diferença da pressão de vapor entre a amostra e o condensador; porém, ao mesmo tempo, deve permanecer abaixo da temperatura crítica do produto para que permaneça congelado. Acima dessa temperatura, a estrutura do produto entra em colapso, causando encolhimento ou rachadura.

Idealmente, o processo de liofilização é realizado em temperaturas logo abaixo da temperatura crítica. A etapa primária do processo de liofilização ocorre da seguinte forma:

- A pressão da câmara de secagem é reduzida para iniciar o processo de secagem

- As leituras predominantes de pressão e temperatura estão agora abaixo do ponto triplo

- Ao usar prateleiras aquecidas, a temperatura estabelecida é alcançada lentamente a uma taxa de aquecimento definida

- A sublimação cria vapor de água na câmara de secagem

- Se não for removido do sistema, o vapor de água se equilibrará e nenhuma outra partícula de gelo se sublimará

- As partículas de vapor são removidas por meio do condensador, um dispositivo de resfriamento que funciona a uma temperatura muito abaixo da temperatura crítica do produto

A taxa de sublimação é definida basicamente pela diferença das pressões de vapor: a pressão de vapor sobre o produto, por um lado, e a pressão de vapor sobre o condensador, pelo outro. No geral, quanto maior a diferença, mais rápida a sublimação; quanto mais próxima a temperatura do produto estiver do ponto triplo, maior será a diferença de pressão.

A grande maioria da água deve ser removida até o final da fase de secagem primária pelo equipamento de liofilização. O teor de água residual do produto pode agora ser de 5 – 10%, uma vez que ainda há água ligada à matriz. Nessa fase, o gelo não deve mais estar presente.

Secagem secundária durante o processo de liofilização

A etapa de secagem secundária remove as moléculas de água adsorvidas por dessorção. Para atingir as condições ideais de dessorção, é necessária a pressão mais baixa possível e um aumento adicional da temperatura da prateleira. Novamente, a estabilidade do produto deve ser considerada ao escolher a temperatura da prateleira. A secagem secundária costuma ser realizada por períodos mais curtos. Ao final da secagem secundária, o teor de água do produto deve estar na faixa de 1 – 5%.

Processo de liofilização na indústria farmacêutica

O processo de liofilização costuma ser a escolha preferencial para a preservação de uma ampla gama de produtos farmacêuticos, principalmente quando a estabilidade no estado líquido não é adequada, os requisitos de armazenamento são muito rigorosos ou quando o produto deve estar na forma sólida. É adequada para formulações que não requerem processamento posterior após a secagem, pois podem ser envasadas diretamente em frascos, que podem ser vedados na secagem após o ciclo para evitar possíveis contaminações.

| Benefícios da liofilização | Limitações da liofilização |

| Processo com temperatura baixa | Demanda um bom investimento inicial no equip. de liofilização |

| Alto rendimento do produto | Tempo de processamento longo |

| Boa uniformidade do produto | Escalonamento restrito |

| Alta qualidade em termos de atividade, teor de água e estabilidade |

O controle preciso do processo permite a produção de um produto da mais alta qualidade, pois minimiza o risco de que as propriedades intrínsecas dos produtos, como colapso, fusão eutética ou temperaturas de transição vítrea, sejam excedidas.