旋转蒸发

旋转蒸发技术和蒸馏工艺

蒸馏工艺用于通过汽化和后续冷凝步骤从液体混合物中去除挥发性溶剂。在实验室中,化学家和生物化学家经常使用蒸馏工艺和旋转蒸发仪。

蒸馏工艺历史

旋转蒸发或«逐滴分离»技术的历史发展始于几千年前。蒸馏工艺随着时间演变的悠久历史参见下表。

| 公元前 3,500 年 | 波斯人发明了蒸馏技术,用于制作玫瑰水。蒸馏技术迅速传播到欧洲、北美和亚洲。蒸馏工艺被用于制作香精、淡化海水和用于炼金术。 |

| 二世纪 | 随着炼金术的流行,宗教方面与化学的结合,对“第一元素”即没有特性的基本材料的追寻愈演愈烈。炼金术士寻求以化学方式将天然材料转变为这种基本材料,从而为这种基本材料赋予新的所需特性,例如金。在此类试验中,他们发现了许多化合物,改进了现有工艺和设备,并发明许多仍被应用于现代化学的新方法。他们还发明了蒸馏技术,从设计相关的角度来看,这一技术仍被沿用至今。这种蒸馏设备的四个标准组件包括加热池、起泡瓶、蒸馏头和冷凝器。 |

| 十七和十八世纪 | 重点是改进现有蒸馏技术。蒸馏设备有了隔热保护,仪器设备越来越多由玻璃而不是金属制成,引入了连续蒸馏工艺,水被用作冷却剂。这一时期还发明了蒸汽蒸馏工艺。在十七世纪末,爱尔兰物理学家 Robert Boyle(1627 – 1691 年)完成了历史首次真空蒸馏操作。 |

| 十九世纪 | 首批精馏柱面世,使多级蒸馏成为可能。随着有机化学时代的到来,专门设计的新型蒸馏设备被用于满足实验室需求。法国酒精产业的金融参与也促进了更大行业规模的快速发展。调压器的发明和泵的改良也使真空的应用更加精细化。 |

| 1950 – 1955 年 | C.C. Draig(1950 年)和 M.E. Volk(1955 年)发表的论文介绍了旋转蒸发仪的工作原理。这种工艺可实现的传热速率远胜于烧瓶工艺,因此可以节约产品并提高产量。 |

| 1957 年 | 位于瑞士弗拉维尔的 BÜCHI Labortechnik 向市场推出首台旋转蒸发仪。 |

蒸馏工艺和相关的旋转蒸发技术

旋转蒸发仪专为满足全世界化学家和生物化学家的需求而发明。获益于种类繁多的冷凝器,Rotavapor® 可实现混合溶剂的快速蒸馏、样品的高效干燥、样品制剂的更快速冻干、在逆流下实现化学合成、天然化合物的萃取以及浓缩。旋转蒸发仪的工业应用不计其数,主要包括原油加工、大麻类分离、分子烹饪、香料和芳香剂制作等等。

蒸馏工艺中的蒸发

蒸发是微粒从液相转化为气相的过程。当压力和温度条件达到沸点曲线时,蒸发过程即开始。此时,所有微粒都有足够的动能,以克服将微粒结合在一起的相互吸引力。现在,表面上仅有少数分子从液体中分离出来的问题已不复存在。从液体转化为气体的过程现在在整个液体中发生。对蒸馏技术而言,沸点很关键,因为要去除的液体的汽化速度远远高于蒸发过程。由于气体的摩尔体积比液体大出数倍,因此在沸腾过程中材料会膨胀 1,000 到 2,000 倍。必须确保蒸馏设备能够处理这一体积。

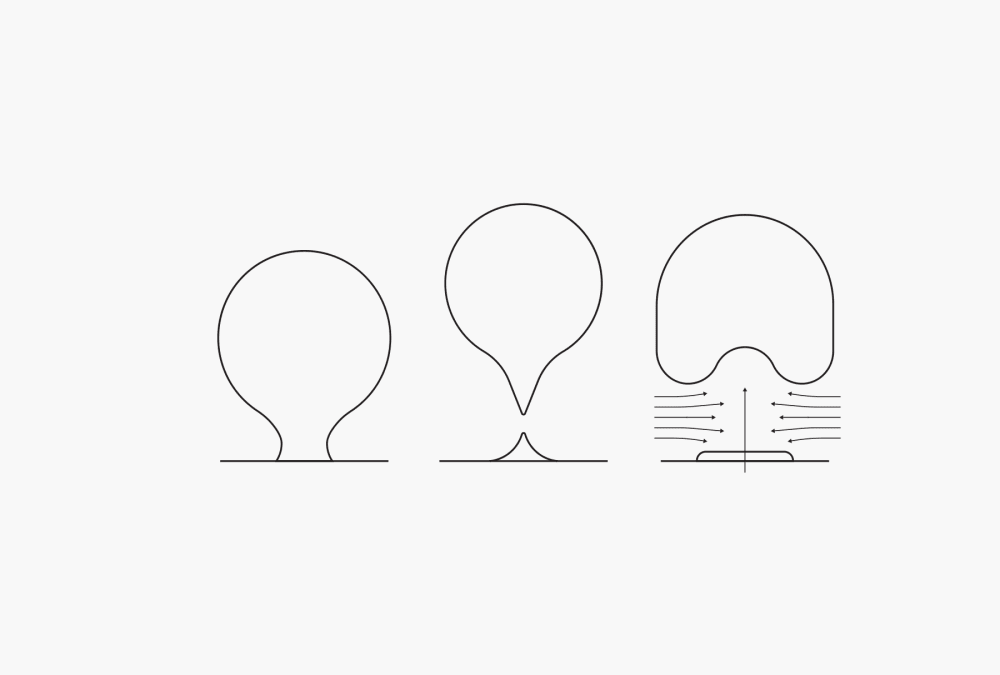

蒸发工艺中的泡核沸腾

蒸馏工艺中的第一个沸腾阶段是泡核沸腾。高温导致容器内壁中的气体汽泡开始膨胀。汽化的微粒脱离液体并进入这些汽泡中,导致汽泡增大。一旦达到浮力能够克服吸附力的点,汽泡将从容器内壁上不完全脱离,并上升到表面上。汽泡的剩余部分作为同一位置下一个汽泡的胚芽。汽泡后面形成漂浮流,从而提高液体内的混合效果。随着液体温度升高,越来越多汽泡形成,直到最后容器内壁被一层连续的蒸汽膜覆盖。这个阶段被称为膜态沸腾。

图 1.泡核沸腾

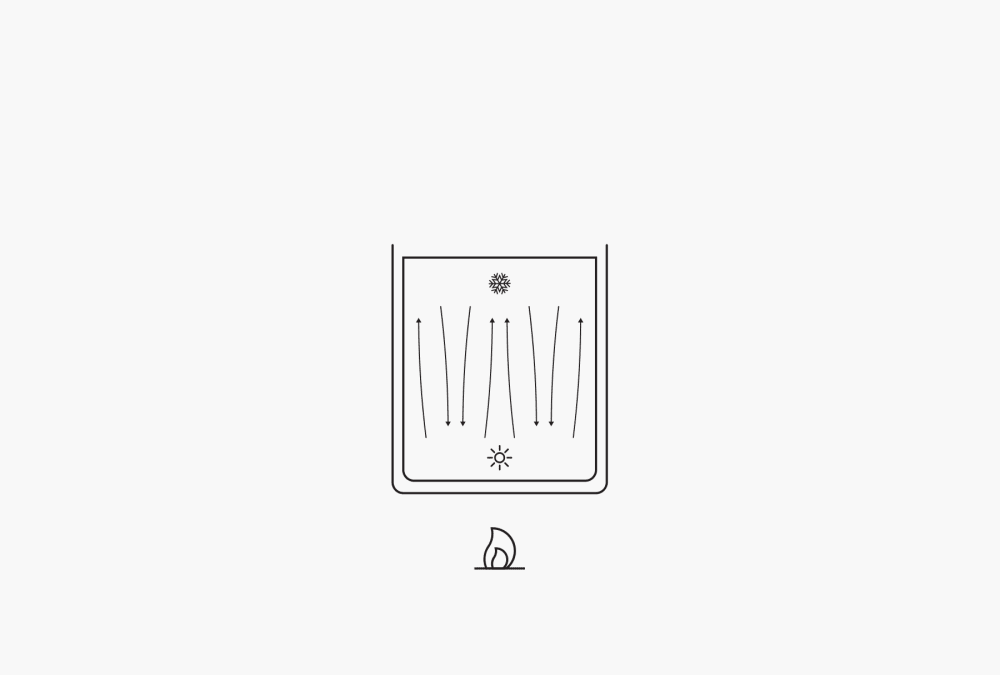

蒸发工艺中的热传递

沸腾的一个重要方面是将热量从加热源传递到液体上。由于液体一般仅在容器壁与加热源相接触,因此其外层的温度首先升高。顶层的温度仍然较低。由于对流作用,温度较高的层上升,温度较低的层下降。这会带来温度均衡,但这一过程非常缓慢。泡核沸腾开始时的额外混合确实能够改善热传递,但情况仍然不令人满意。利用均质仪使液体保持运动状态或将液体放入使用旋转蒸发技术的旋转烧瓶中,可以显著提高热传递效率。这种连续混合或强制对流可以实现极佳的热传递效果,更好地排出形成的气体,因此可以提高蒸馏工艺速度。

图 2.自然对流

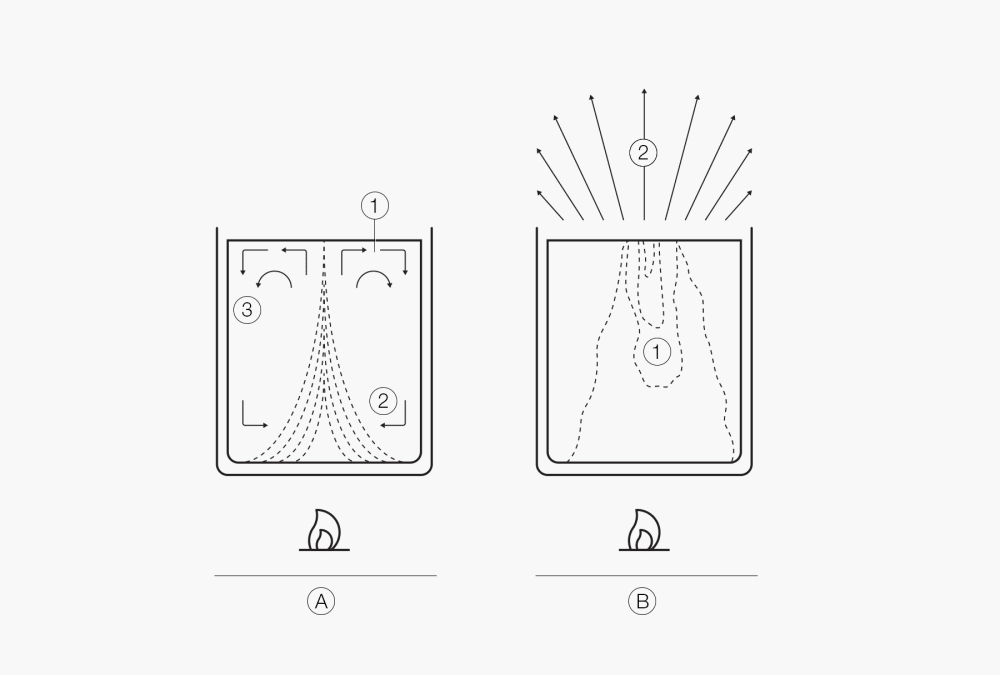

图 3.

延迟沸腾开始时(1.暴沸),(2.温度曲线,3.对流)

表面上的延迟沸腾(1.暴沸)。

蒸馏工艺中的冷凝

冷凝是这一沸腾工艺的逆过程,即物质从气态转为液态。由于沸腾过程中传递到微粒上的蒸发热量现在必须从微粒上去除,因此需要冷却以使气体凝结。

离开汽化点的蒸汽到达冷凝段。由于冷凝器的温度低于蒸汽的冷凝温度,因此蒸汽沉淀下来,在液体分子撞击冷凝器时立即形成一层液膜。由于这层膜会阻碍热传递,因此必须采取措施以确保其可以流走。因此冷凝器通常采用垂直或对角线设计。流出的冷凝水被收集到收集烧瓶中。由于正在冷凝的气体体积远大于产生的液体,因此无法轻易带走热量。这是冷却器通常有很大的表面积的原因。

为了确保在整个蒸馏工艺中可以实现高效冷凝,可以使用能够持续补充的冷却介质,例如流动的自来水或再循环冷却器。沸腾导致压力大幅度增加。在冷凝阶段,需要排出大量压力。冷凝器起到泵的作用。

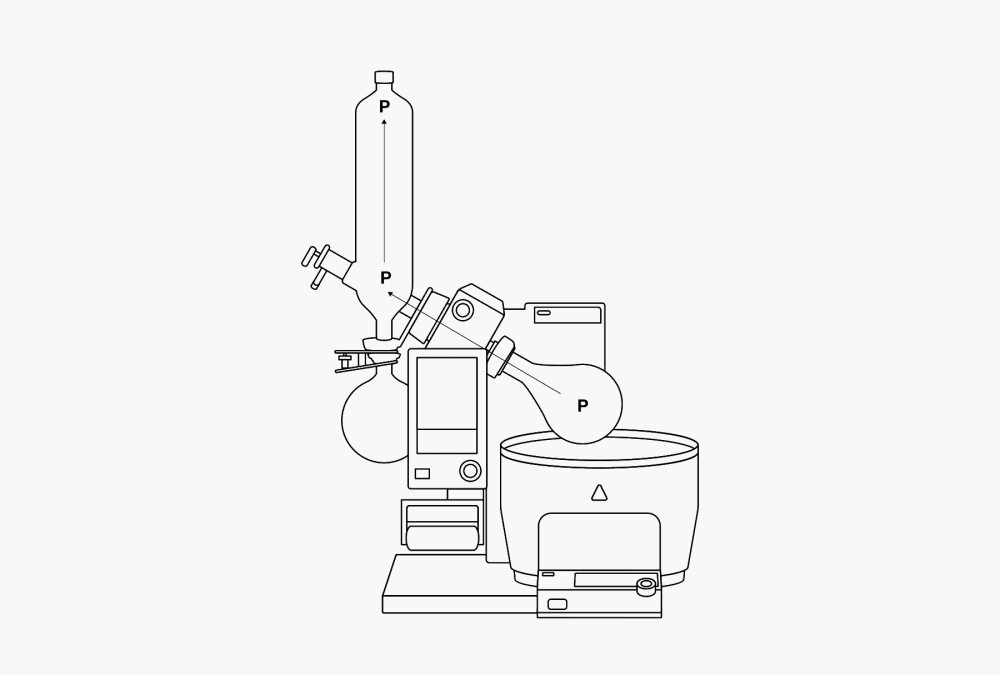

如何通过旋转蒸发仪输送气体?

蒸馏由汽化步骤和后续的冷凝步骤组成。由于发生汽化和冷凝的点通常完全分离,因此必须输送蒸汽。这可以轻易实现。由于气体在可达空间内分布均匀,因此其会从蒸发仪侧流动到冷凝器侧,在此完成液化。这会形成体积相同的液滴。从而形成局部真空。因此冷凝器侧始终吸引气体,而蒸发仪侧始终供应相同数量的气体。所生成压力的动态差异会使蒸汽高速穿过仪器设备。维持这一流量的力是汽化期间向气体供应的蒸发热量。在冷凝期间,这一热量再次被抽离。这个现象因此也称为热泵 (P)。

图 4.旋转蒸发仪内的热泵 (P) 和局部温度差

为了维持平衡的动态压力差,冷凝速度与蒸发速度必须相互调和,这一点很重要。无论何时正被汽化的物质多于冷凝器内正被冷凝的物质时,仪器设备内的压力将会升高,真空泵将需要持续抽吸,吸入汽化溶剂并将其泵入环境中。最佳的工作条件是沸腾温度比冷却水的温度高出约 20 °C。这可以确保热平衡得以维持。

蒸馏工艺中的分离

蒸馏是一种分离技术,用于分离由两种液体组成的混合物。蒸馏工艺基于不同物质的蒸汽压力各不相同。混合物被加热至汽化,然后再次冷凝。在这一过程中,蒸汽中聚集了更易挥发的组分,因此冷凝水中也聚集了更易挥发的组分,从而导致分离。穿过蒸馏设备的浓缩蒸汽到达冷凝器,在此液化并作为馏出物被收集到收集容器中。同时,较难挥发的组分聚集到蒸发烧瓶中。

如果两种材料的沸点差超过 80°C,则可以通过单次蒸馏完成化合物的分离。单次蒸馏主要用于从高沸点材料中分离出高度挥发性溶剂。无论重新获得的是溶剂(溶剂的清洗)还是残渣(通过去除溶剂完成反应产物的清洗),这没有任何区别。如果正被分离的两种组分的沸点非常接近,则蒸馏工艺必须重复数次。这个程序被称为精馏。或者,分级蒸馏可用于对沸腾温度差较小的两种液体进行分离。在分级蒸馏中,一个填充了玻璃或塑料珠的分馏柱被放置在烧瓶与冷凝器之间。分馏柱中的玻璃珠为液体冷凝、再蒸发和重新冷凝提供了更大的表面。

真空在蒸馏工艺中的作用

由于真空可以降低蒸馏所需的沸腾温度,其在所有类型的蒸发仪中都起着重要作用。真空可以手动控制,也可以通过安装真空控制器实现自动控制。真空在旋转蒸发仪之外的真空源内部形成。这可以是实验室内的泵(水喷射泵或隔膜泵)或者是内部真空管路。实验室泵的操作可以通过真空控制器进行控制,以节约水电和延长泵的使用寿命。

Rotavapor® 通过玻璃组件上的真空接头进行排空和再充气。此接头在设备上的位置非常重要。它必须位于通过冷凝再次排出汽化所形成的局部超压的区域。这个区域是上行冷却器的最顶部和下行冷却器的最底部。