スプレードライ

スプレードライとは

スプレードライは、1940年代以降から広く利用されていて、化学、製薬、バイオテクノロジーから食品産業まで、あらゆる主要産業で応用されている堅牢な乾燥手法です。乾燥粉乳、インスタントスープ、固形剤型の医薬品、インスタントコーヒー、洗剤、染料などは、市場で販売されているスプレードライ製品のほんの一例にすぎません。

スプレードライは、水溶液や有機溶液、エマルジョン、懸濁液から固形物質を乾燥させる洗練されたメソッドです。スプレードライヤーは、液体試料を微粒化し、高温の乾燥ガスで有機溶媒や水を蒸発させます。

スプレードライのメリット

スプレードライは、他の乾燥技術に比べて非常に速く乾燥するため、処理能力の高いプロセスだと言えます。この手法は、軽量化や体積の削減といった利点に加え、液体製品から乾燥粉末への変換が単一工程で行われることから、コスト、スケールアップ、プロセス簡略化のメリットをもたらします。穏やかな乾燥手法でもあるため、生物学的製剤、医薬品、食品の栄養成分などの熱に敏感な物質を含む幅広い化合物を扱うことが可能です。製品の特性や品質を効果的に管理できるため、球状で比較的均一な粒子を容易に生成できます。粉末は粉砕したり、他の二次処理を施したりすることなく柔軟に設計および錠剤/カプセル状に加工できるため、酵素、タンパク質、抗生物質などの温度に敏感なほとんどの物質で活性を大きく損なわずにスプレードライを施すことができます。また、不活性ガスの使用による製品の保護や、有機溶媒系原料の工程上のリスクを防いだスプレードライが可能です。

スプレードライは、たとえば他の乾燥手法である凍結乾燥と比べた場合、事前の急速冷凍が不要で、エネルギー消費量も少ないため、工程が短く安価な手法と言えます。したがってスプレードライを凍結乾燥に代わるメソッドとして検討する研究者もいます。

ラボスケールのスプレードライの限界とメリット

多くのメリットがある一方で、この技術の使用にはいくつかの課題が伴います。乾燥室の内壁や排気口への付着による製品ロスがあることから、ラボスケールにおける実験の収率は必ずしも最適ではなく、20~70%の範囲であると報告されています。しかし、工業スケールにおいては、製造量に占めるロスの割合が少ないため、大規模な設備ほど収率は高くなります。そのため、収率の限界は主に開発段階のラボでのみ発生し、製品スケールになった後は改善されます。2流体ノズル、3流体ノズル、超音波ノズルを使用する必要があること、また粒子の分離回収の限界により、サブミクロン粒子の生成と回収は困難になります。この現象は、静脈内投与される医薬品などの薬物送達システムの開発では考慮する必要があると言えます。さらにラボスケールのスプレードライは、大規模設備で可能な50μmを超えるサイズの粒子の生成に限定されます。したがって、ラボスケールにおけるスクリーニングでは、粒子や粉末の溶解プロファイルが重要なパラメータとなるスケールアップの際に、後に何らかの問題につながる可能性があるため、この点を考慮する必要があります。一方、ラボスケールのスプレードライには、少量の試料を短時間で処理できるというプラス面もあります。工業規模やパイロット規模の装置と比較して、ラン中の洗浄時間が大幅に短縮されます。これにより、より多くの実験を同時に行うことができるため、製剤と使用するパラメータを最適化することができます。また、使用できる試料が限られている場合もあり、実験に使う試料が少なくてすむことも明らかなメリットです。ラボスケールのスプレードライヤーはガラス製であるため、試料の乾燥プロセスを観察し、必要に応じてプロセスを最適化することが可能です。

さまざまな業界におけるスプレードライ

スプレードライは継続的かつ穏やかで、単一のスケーラブルな工程であることから、ここ数年、乾燥粉末の製造メソッドとして重要視されています。食品、化学薬品、製薬業界(表1)では、製造および研究目的で使用されています。

表1:スプレードライにおける応用

| 食品における 応用 | 化学における | 製薬における |

|---|---|---|

粉乳、卵、コーヒー | セラミックス材料、ナノ材料、電池、材料科学 | 吸引剤、 造粒、カプセル化 |

乳児用食品 | 洗剤、石鹸 | バイオ医薬品 (酵素、ホルモン、アミノ酸、ペプチド、タンパク質など) |

動物用飼料 | 殺鼠剤、除草剤、殺菌剤、殺虫剤、肥料 | 抗生物質、ワクチン、ビタミン、酵母 |

香味料のカプセル化 | 顔料、塗料、染料 |

|

生理活性化合物、栄養補助食品 | 化粧品 |

|

食品業界におけるスプレードライ処理

食品技術では、通常コーヒー、乾燥卵、粉乳、動物飼料、ケーキミックス、乳児用粉ミルク、デンプン誘導体、栄養油、酵母などの製品が、スプレードライを用いて製造されています。スプレードライは、溶解性に優れた製品を生成し、風味の劣化を最小限に抑え、熱に敏感な食品の栄養価を高く保ったまま加工できるほか、潜在的なスケールアップを可能にする経済性をもたらします。

化学業界におけるスプレードライ処理

化学業界では、一般的に化粧品、洗剤、殺鼠剤、除草剤、顔料、染料、セラミック材料などの製品がスプレードライを用いて製造されています。たとえば、染料に含まれる粒子のサイズを小さくすることで塗料への分散が安定して使いやすくすることができます。また、スプレードライによる造粒で、最終製品中の分子や粒子の流動性と分布を改善することも可能です。スプレードライは流動性の良い粉末が得られるため、材料科学の分野では、ナノ粒子をサブミクロンからマイクロメートルサイズの粒子に造粒する目的で主に使用されています。これらの粉末は、その後に電池やバイオセラミックスに加工されたり、先端材料の研究目的で使用されたりします。

スプレードライをしたナノ材料(ナノ粒子、ナノ懸濁液)は、次のような用途で頻繁に使用されています。

- タービンエンジン、自動車部品、光触媒、生体インプラントのコーティング(チタニア、アルミナ、ジルコニア、イットリアコーティング)

- 金属炭化物、窒化物、硼化物のアドバンストセラミックス(新超伝導セラミックスなど)

- トナー、磁気テープ(フェライトなど)

製薬業界におけるスプレードライ処理

製薬業界では、賦形剤、純薬のスプレードライや薬剤のカプセル化などで応用されています。スプレードライは、薬物放出を制御するために物理的および化学的特性を定義した製品を製造するために広く使用されています。または、カルバマゼピン、イブプロフェン、ケトプロフェンなどの難溶性薬物の溶解性を向上させるために使用されます。

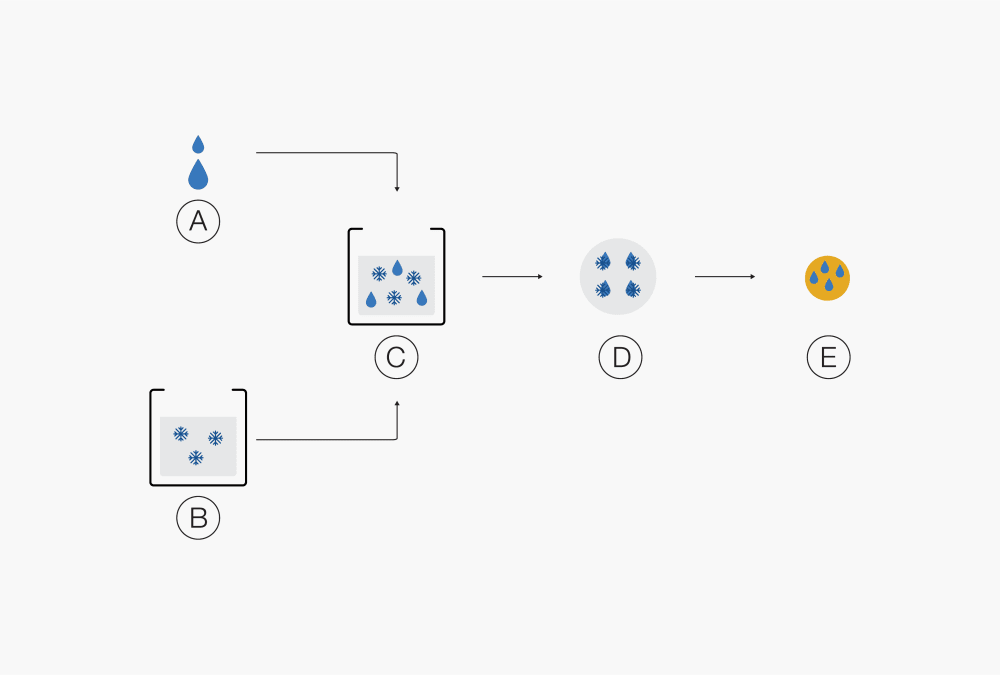

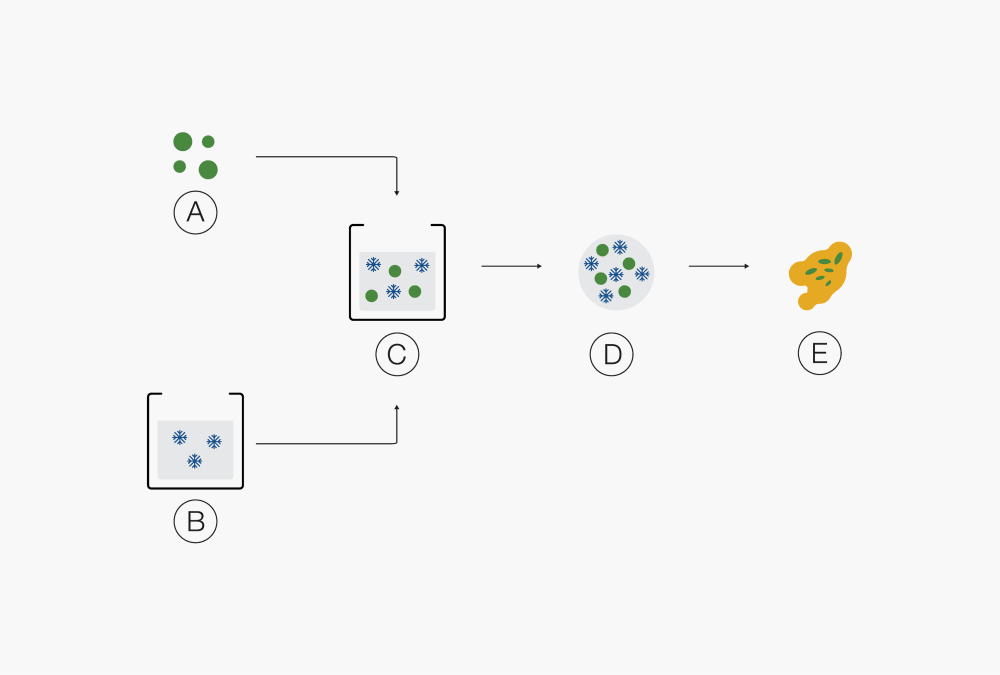

スプレードライ処理の応用

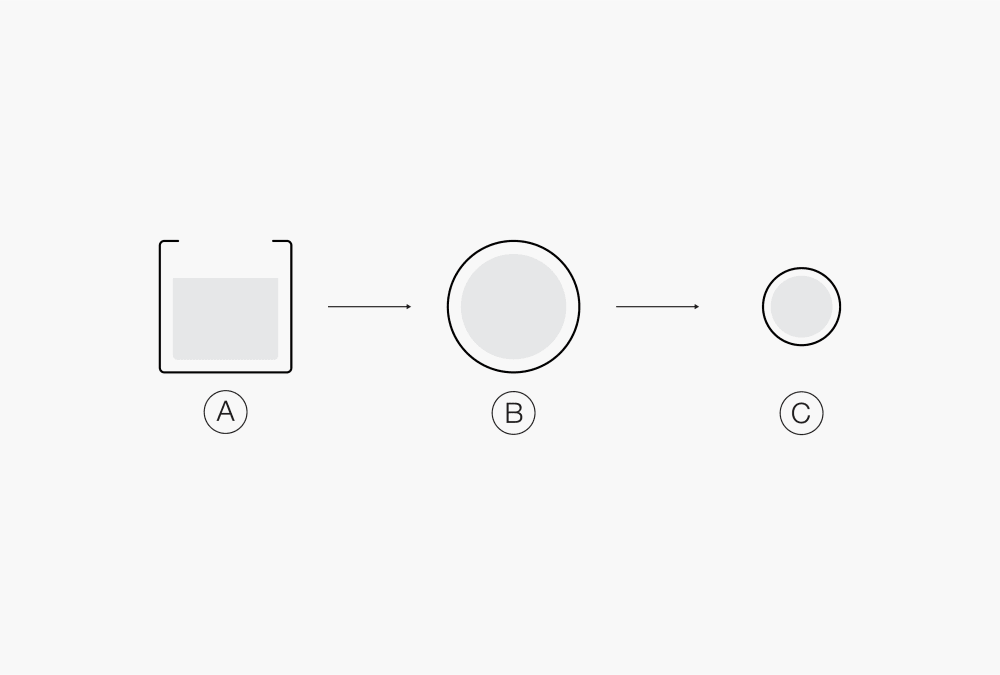

Ⓐ 液体製品

Ⓑ 液滴

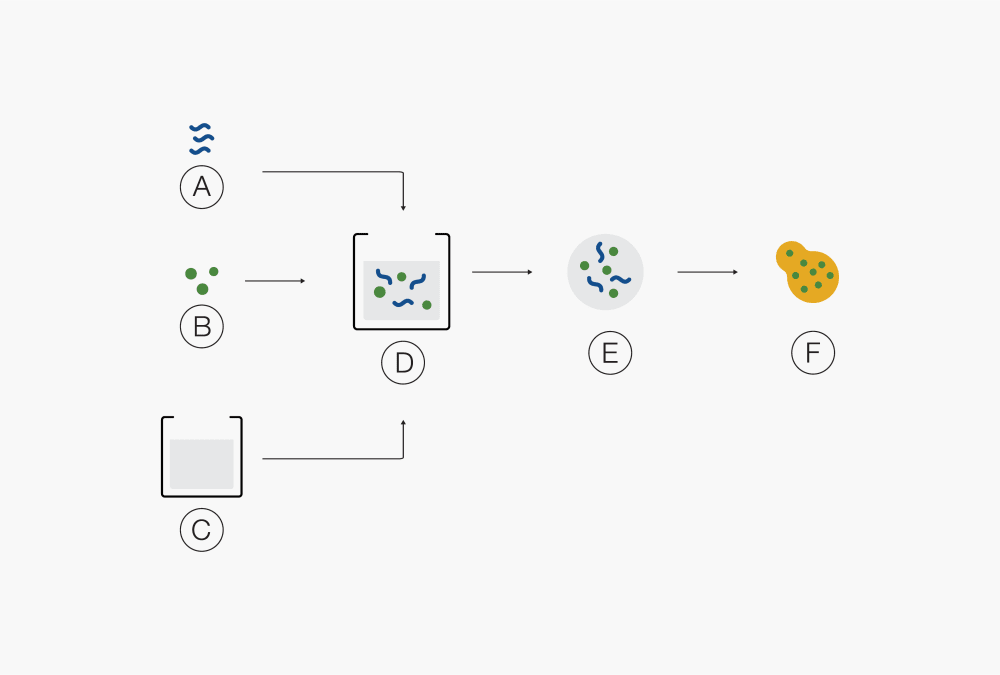

Ⓒ 固形粒子Ⓐ ポリマー Ⓓ 薬剤とポリマーを溶媒Bに溶解させた溶液

Ⓑ 薬剤 Ⓔ 液滴

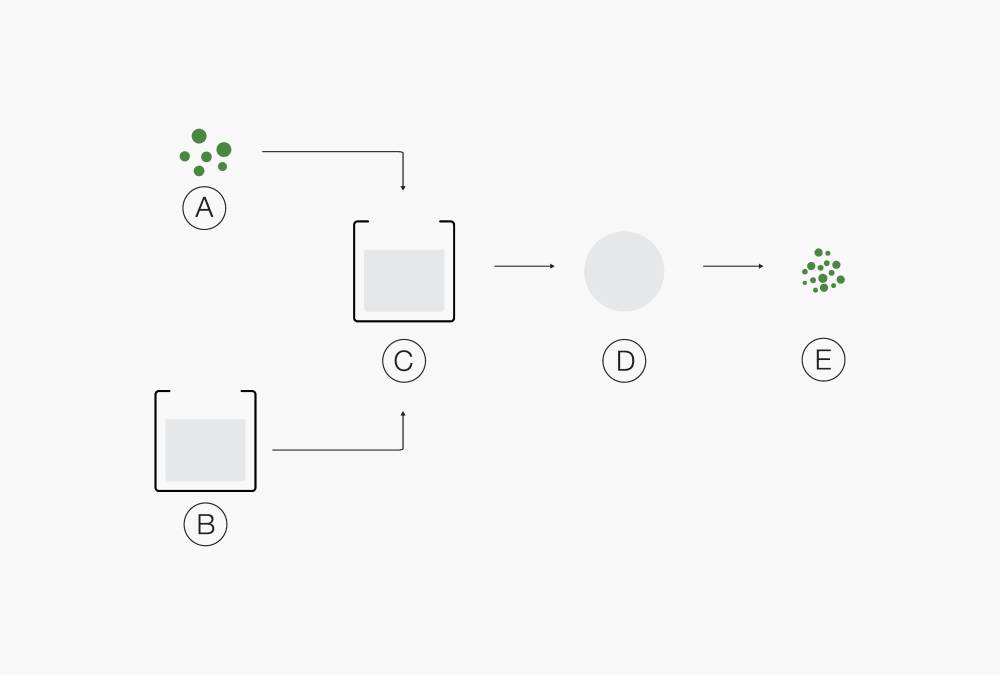

Ⓒ 溶媒 Ⓕ APIとポリマーの分子混合物Ⓐ 固形製品 Ⓓ 液滴

Ⓑ 溶媒 Ⓔ 固形粒子

Ⓒ 固形製品を溶媒に

溶解させた溶液Ⓐ 固形製品 Ⓓ 液滴

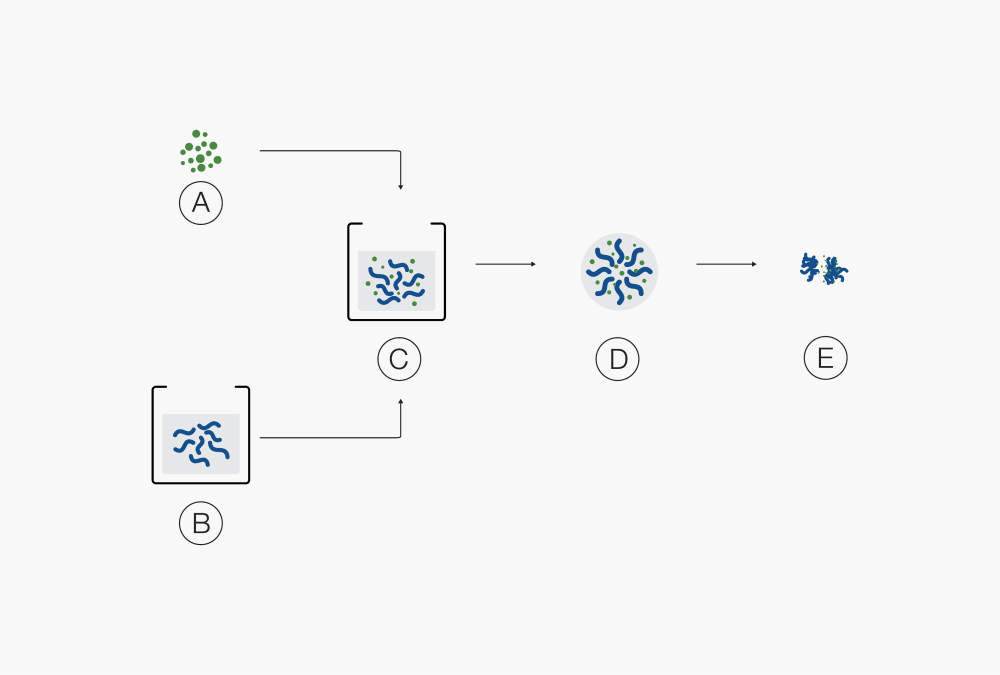

Ⓑ 溶媒に溶解したバインダー Ⓔ 固形粒子の凝集

Ⓒ バインダー溶液中の固形粒子の

懸濁液Ⓐ 液体製品 Ⓒ エマルジョン

Ⓑ キャリアとフィルモゲン Ⓓ 液滴

の溶液 Ⓔ 固形粒子Ⓐ 固形製品 Ⓓ 液滴

Ⓑ キャリアとフィルモゲンの溶液 Ⓔ 固形粒子

Ⓒ 分散

多くの技術が開発される中、スプレードライは単一工程であること、処理条件が穏やかであること、スケーラブルであることから、造粒における最も一般的な技術の一つとなっています。一般に、スプレードライの応用例は上記のような乾燥、構造変化、カプセル化、アモルファス固体分散などの異なる領域に分けられます。

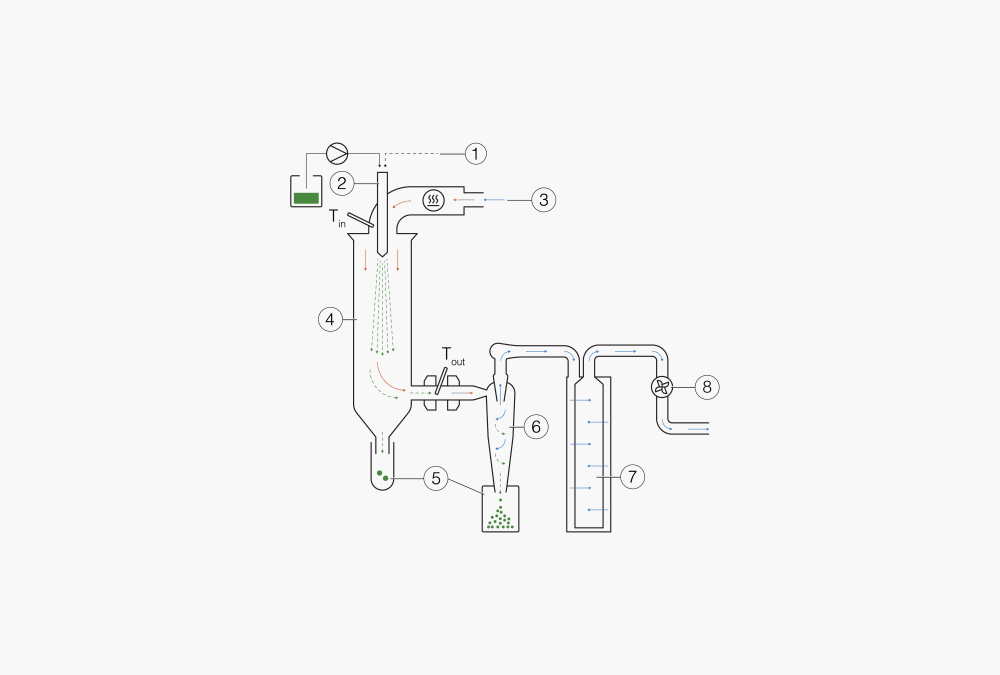

スプレードライの仕組み

スプレードライは、原料物質を溶媒またはキャリア材料の溶液に溶解または乳化させ、高温の乾燥ガスが流れる乾燥室に霧状に分散、噴霧し、それが蒸発することで乾燥粒子を生成します。さらに、この固形粒子はサイクロンの遠心力を利用してガス流から分離され、回収されます。

図2:一般的なスプレードライヤーの機能原理

① + ② 液滴の生成:S-300用2流体ノズル

③ 加熱:入口空気を任意の温度まで加熱(最高250°C)

④ 乾燥室:乾燥ガスと試料液滴の間の伝導熱交換

⑤ 2つの粒子回収容器

⑥ サイクロン(粒子の分離回収)

⑦ アウトレットフィルター:極めて微細な粒子を回収してユーザーと環境を保護

⑧ 乾燥ガス:アスピレーターで供給

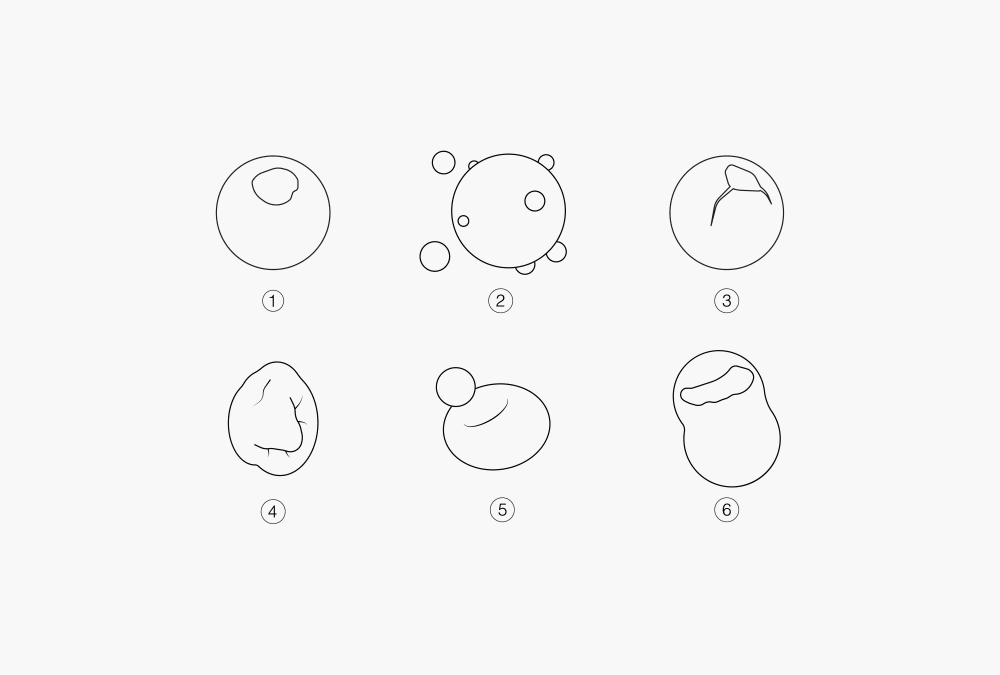

粒子の形状と構造

図3で示されるように、スプレードライで得られる粒子には数種類のタイプがあります。形態は、高密度・中空・多孔質の複合体または内包構造など各種あり、形状についても球状・しわ・縮れ・半球状(ドーナツ状)などの各種があります。

一般に、乾燥速度が遅いとコンパクトな粒子、乾燥速度が速いと中空粒子が生成されます。

図3:スプレードライで生成された粒子の形状と構造

① 固形粒子 ② サテライト ③ 中空粒子 ④ しわ状 ⑤ 半球状 ⑥ 崩壊粒子

スプレードライ処理の最適化

材料の特性、装置の設計、プロセスパラメータの相関によってスプレードライメソッドの結果は大きく影響を受けます。これらの要因は、形態、残留水分、粒径など、最終製品の品質に影響を与えます。通常プロセスは「試行錯誤」を重ねて最適化されますが、スプレードライの基本的なガイドラインを理解することは、ユーザーが装置を効率的に使用するのに役立ちます。

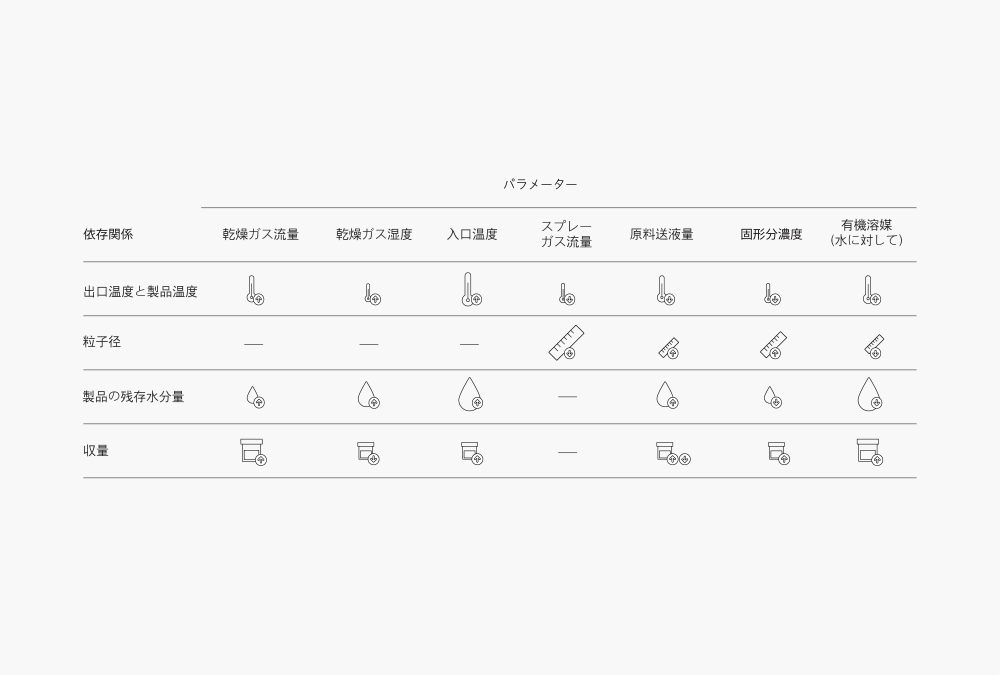

図4:この表は、入力パラメータである横軸のいずれかを増加させたときの、出力パラメータである縦軸の依存関係を示しています。画像の大きさは変化の影響、矢印は方向を示しています。

スプレードライ、マイクロカプセル化の最適化のための一般的なガイドライン:

ペリスタルティックポンプは、ノズルに噴霧液を供給します。ポンプの送液速度は、入口と出口の温度差や最終的な粒径に影響します。

- 噴霧ガス量が多いほど液滴が小さくなり、その結果、乾燥粒子も小さくなります。

- 試料中の固形分濃度が高くなると、乾燥粒子がより大きく、多孔質化します。固形分濃度は用途に大きく依存します。

噴霧ガスの供給量が一定である場合、試料の供給量を増やすと液滴サイズが大きくなります。

供給量が多くなるほど、蒸発に必要なエネルギーが増加して、出口温度が下がります。ポンプの送液速度が速すぎると、湿った粘着性のある粒子が乾燥室の壁に付着します。供給量を増やすと、出口温度が下がり、入口と出口の温度差が大きくなります。

入口温度とアスピレーターの速度を一定にしたままポンプの送液速度を下げると、最終製品の乾燥が進みます。

- 入口温度は、加熱された乾燥ガスの温度とみなされます。入口温度が高い方が処理能力は高くなりますが、低い方が活性化合物の劣化やロスを防ぐことができます。

- 出口温度は、乾燥シリンダー内の熱と質量のバランスで決まるため、調整することはできません。出口温度は以下のパラメータに影響されます:入口温度、アスピレーター供給量/速度、試料の供給量、噴霧する材料の濃度。

- アスピレーターの速度が速いほど、サイクロンでの分離度が高くなり、アスピレーターの速度を下げると、残留水分が少なくなります。

- 滞留時間は、液滴の乾燥と、熱に敏感な材料の香りの損失や熱劣化を最小限に抑えるための粒子温度の制御において重要です。ラボスケールのスプレードライヤーの典型的な滞留時間は0.2~0.35秒です。

- ガラス転移温度Tgとは、マトリックスの構造が剛直なガラス状態からゴム状態に切り替わる温度を指します。これは、製品の粘着性と関連しています。試料のTgは、試料に含まれる構成溶質によって異なります。たとえば、水はTgを大幅に下げることが知られていますが、マルトデキストリンなどの高分子成分を用いると、試料のTgを高くすることができます。製品の粘着性とそれに伴う問題、たとえば包装中の製品の固化や凝集を避けるために、処理中の出口温度はTgを超えないようにする必要があります。