การทำแห้งแบบพ่นฝอย

การทำแห้งแบบพ่นฝอยคืออะไร

นับตั้งแต่ช่วงปี 1940 การทำแห้งแบบพ่นฝอยเป็นขั้นตอนการผลิตที่เป็นที่ยอมรับและใช้งานอย่างแพร่หลาย และพบว่ามีการใช้งานในอุตสาหกรรมหลัก ตั้งแต่อุตสาหกรรมเคมี เภสัชกรรม เทคโนโลยีชีวภาพ และอุตสาหกรรมอาหาร นมผงแห้ง ซุปสำเร็จรูป ยาในรูปแบบของแข็ง กาแฟสำเร็จรูป สารซักฟอก และสีย้อม เป็นเพียงตัวอย่างไม่กี่ประการของผลิตภัณฑ์การทำแห้งแบบพ่นฝอยในตลาด

การทำแห้งแบบพ่นฝอยเป็นวิธีการที่ยอดเยี่ยมในการทำให้สารที่เป็นของแข็งแห้งจากสารละลายในน้ำหรืออินทรีย์ อิมัลชัน และสารแขวนลอย ในระหว่างกระบวนการนั้น เครื่องทำแห้งแบบพ่นฝอยจะทำให้ของเหลวที่ป้อนเข้าไปกลายเป็นหยดสารขนาดเล็กละเอียดและทำให้สารทำละลายออร์แกนิกหรือน้ำระเหยออกไปด้วยแก๊สร้อนไล่ความชื้น

ประโยชน์ของการทำแห้งแบบพ่นฝอย

การทำแห้งแบบพ่นฝอยถือได้ว่าเป็นกระบวนการที่มีปริมาณงานสูง เนื่องจากจะทำให้แห้งได้เร็วมากเมื่อเทียบกับเทคนิคการทำให้แห้งแบบอื่น ๆ ซึ่งมีจุดเด่นในด้านการลดปริมาตรและน้ำหนักลง การแปลงสภาพจากผลิตภัณฑ์ของเหลวไปเป็นผงแป้งได้ในขั้นตอนเดียว ซึ่งทำให้มีความได้เปรียบทั้งในด้านต้นทุน การปรับขยายขนาด และความง่ายของกระบวนการ กระบวนการที่ไม่รุนแรงนี้สามารถใช้จัดการกับสารประกอบได้มากมาย รวมไปถึงสารที่มีความไวต่อความร้อน เช่น ผลิตภัณฑ์ทางชีววิทยา ทางเภสัชกรรม หรือสารอาหาร คุณสมบัติและคุณภาพของผลิตภัณฑ์สามารถควบคุมได้อย่างมีประสิทธิภาพ สามารถผลิตอนุภาคเป็นเม็ดกลมได้ค่อนข้างสม่ำเสมอ อนุภาคผงแห้งที่ผ่านกระบวนการทางวิศวกรรมและแปรรูปออกมาเป็นเม็ด/แคปซูลโดยไม่ต้องนำไปบดหรือผ่านกระบวนการแปรรูปขั้นที่สองต่อ นอกจากนี้แล้ว สารที่ไวต่ออุณหภูมิอย่างมากเช่น เอนไซม์ โปรตีน ยาปฏิชีวนะ ฯลฯ ยังสามารถทำแห้งแบบพ่นฝอยได้โดยไม่สูญเสียการทำงานส่วนใหญ่ไป การทำแห้งแบบพ่นฝอยยังสามารถทำงานได้ภายใต้สภาวะแก๊สเฉื่อยที่จำเป็นสำหรับการปกป้องตัวผลิตภัณฑ์ หรือสำหรับของเหลวที่มีส่วนผสมออร์แกนิคเป็นหลักโดยไม่เกิดความเสี่ยงในกระบวนการได้อีกด้วย

เมื่อเทียบกับเทคนิคการทำแห้งแบบอื่นเช่น การทำแห้งแบบแช่เยือกแข็ง จะพบว่าการทำแห้งแบบพ่นฝอยใช้เวลาสั้นกว่าและถูกกว่าเนื่องจากไม่ต้องแช่เยือกแข็งตัวอย่างและใช้พลังงานที่น้อยกว่า นักวิจัยบางคนได้สำรวจการใช้การทำแห้งแบบพ่นฝอยเพื่อเป็นทางเลือกแทนการทำแห้งแบบแช่เยือกแข็ง

ข้อจำกัดและประโยชน์ของการทำแห้งแบบพ่นฝอยในห้องปฏิบัติการ

แม้จะมีข้อดีหลายประการ แต่ความท้าทายบางอย่างก็เกิดขึ้นเมื่อใช้เทคโนโลยีนี้ เนื่องจากการสูญเสียผลิตภัณฑ์บนผนังของห้องทำแห้งและในช่องระบายอากาศ ผลผลิตในการทดลองในระดับห้องปฏิบัติการจึงไม่เหมาะสมเสมอไปและมีรายงานว่าอยู่ในช่วง 20-70% อย่างไรก็ตาม ในงานระดับอุตสาหกรรม ผลผลิตที่ได้นั้นเพิ่มสูงขึ้นด้วยการติดตั้งในขนาดที่ใหญ่กว่าและส่วนที่สูญเสียคิดเป็นสัดส่วนที่น้อยลงเทียบกับปริมาณในการผลิต ดังนั้นข้อจำกัดของผลผลิตส่วนใหญ่จะเกิดขึ้นเฉพาะในห้องปฏิบัติการในระหว่างขั้นตอนการพัฒนาและจะดีขึ้นภายหลังในระดับผลิตภัณฑ์ เนื่องจากต้องใช้หัวพ่นของเหลวแบบสองตัว แบบสามตัว และแบบอัลตราโซนิก และข้อจำกัดของเทคโนโลยีไซโคลน ทำให้การผลิตและการนำอนุภาคขนาดต่ำกว่าไมครอนกลับมาใช้ใหม่ทำได้ยาก ปรากฏการณ์นี้เป็นสิ่งที่ต้องคำนึงถึงในการพัฒนาเรื่อง Drug delivery เช่น ยาสำหรับให้ทางหลอดเลือดดำ การทำแห้งแบบพ่นฝอยในห้องปฏิบัติการยังถูกจำกัดให้ผลิตอนุภาคที่มีช่วงขนาดสูงกว่า 50 ไมโครเมตร ซึ่งคล้ายกับที่ผลิตในสเกลขนาดใหญ่ ซึ่งจำเป็นต้องนำมาพิจารณาในระหว่างการทดสอบในสเกลระดับห้องปฏิบัติการก่อนเนื่องจากอาจเกิดปัญหาได้เมื่อปรับขยายสเกลการใช้งานที่ซึ่งลักษณะการละลายของผงอนุภาคถือเป็นพารามิเตอร์สำคัญ เมื่อพูดถึงในด้านบวก การทำแห้งแบบพ่นฝอยสำหรับห้องปฏิบัติการช่วยให้สามารถจัดการกับตัวอย่างขนาดเล็กได้ในเวลาอันสั้น เวลาทำความสะอาดระหว่างการดำเนินการจะสั้นกว่าเครื่องมือวัดขนาดอุตสาหกรรมหรือขนาดนำร่องมาก ซึ่งช่วยให้ทำการทดสอบอื่น ๆ ได้อีกมากมายในเวลาเดียวกัน ดังนั้นจึงปรับสูตรและพารามิเตอร์ที่ใช้ให้เหมาะสม อีกทั้ง ความพร้อมใช้งานของตัวอย่างอาจมีจำกัด และการใช้น้อยสำหรับการทดสอบเป็นข้อได้เปรียบที่ชัดเจน ความจริงที่ว่าเครื่องทำแห้งแบบพ่นฝอยในห้องปฏิบัติการทำมาจากแก้วช่วยให้สังเกตกระบวนการทำให้แห้งของตัวอย่างและปรับกระบวนการให้เหมาะสมเมื่อจำเป็น

การทำแห้งแบบพ่นฝอยในอุตสาหกรรมที่แตกต่างกัน

ในช่วงหลายปีที่ผ่านมา การทำแห้งแบบพ่นฝอยมีความสำคัญต่อวิธีการผลิตผงแห้ง เนื่องจากกระบวนการที่ต่อเนื่อง อ่อนโยน ขั้นตอนเดียวและสามารถปรับขนาดได้ ซึ่งวิธีนี้ประสบความสำเร็จในการนำไปใช้ในอุตสาหกรรมอาหาร เคมีภัณฑ์ และด้านเภสัชกรรม (ตารางที่ 1) เพื่อการผลิตและการวิจัย

ตารางที่ 1 : การใช้งานสำหรับการทำแห้งแบบพ่นฝอย

| อาหาร การใช้งาน | เคมีภัณฑ์ การใช้งาน | เภสัชกรรม การใช้งาน |

|---|---|---|

นมผง ไข่ กาแฟ | วัสดุเซรามิก วัสดุนาโน แบตเตอรี่ และวัสดุศาสตร์ | การสูดพ่นยาทางปอด การทำให้เป็นเมล็ด การทำเป็นแคปซูล |

อาหารสำเร็จรูป | ผงซักฟอก สบู่... | ผลิตภัณฑ์ชีวเภสัชภัณฑ์ เช่น เอ็นไซม์ ฮอร์โมน กรดอะมิโน เปปไทด์ และโปรตีน |

อาหารสัตว์ | สารกำจัดศัตรูพืช สารกำจัดวัชพืช ยาฆ่าเชื้อรา ยาฆ่าแมลง ปุ๋ย | ยาปฏิชีวนะ วัคซีน วิตามิน ยีสต์ |

การห่อหุ้มเครื่องปรุงรส | พิกเมนต์ สี และสีย้อม |

|

สารประกอบออกฤทธิ์ โภชนเภสัช | เครื่องสำอาง |

|

กระบวนการทำแห้งแบบพ่นฝอยในอุตสาหกรรมอาหาร

ในด้านเทคโนโลยีอาหารนั้น ผลิตภัณฑ์ต่าง ๆ เช่น กาแฟ ไข่แห้ง นมผง อาหารสัตว์ แป้งทำเค้ก นมผงสำหรับทารก อนุพันธ์ของแป้ง น้ำมันที่ให้คุณค่าทางโภชนาการ หรือยีสต์ มักผลิตโดยการทำแห้งแบบพ่นฝอย การทำแห้งแบบพ่นฝอยทำให้ได้ผลิตภัณฑ์ที่มีคุณสมบัติสภาพการละลายที่ดี สูญเสียรสชาติน้อยที่สุด ช่วยให้สามารถแปรรูปอาหารที่ไวต่อความร้อนโดยกักเก็บสารอาหารไว้ได้สูง และสามารถปรับขยายสเกลเพื่อความคุ้มค่าทางเศรษฐกิจได้

กระบวนการทำแห้งแบบพ่นฝอยในอุตสาหกรรมเคมี

ในอุตสาหกรรมเคมีนั้น ผลิตภัณฑ์ต่าง ๆ เช่น เครื่องสำอาง ผงซักฟอก ยาฆ่าแมลง สารกำจัดวัชพืช เม็ดสีและสีย้อม หรือวัสดุเซรามิกมักได้มาจากการทำแห้งแบบพ่นฝอย การลดขนาดอนุภาคที่พบในสีย้อมช่วยให้การทาสีได้ความสม่ำเสมอและกระจายตัวได้สะดวกยิ่งขึ้น นอกจากนี้ การทำแกรนูลผ่านการทำแห้งแบบพ่นฝอยยังช่วยเพิ่มการไหลและการกระจายตัวของโมเลกุลและอนุภาคในผลิตภัณฑ์ขั้นสุดท้ายได้ ในวัสดุศาสตร์ การทำแห้งแบบพ่นฝอยโดยหลักแล้วจะนำไปใช้ในการทำแกรนูลอนุภาคระดับนาโนให้เป็นอนุภาคขนาดไมโครเมตรไปจนถึงเล็กกว่าหน่วยไมโครเมตรเพื่อให้ได้ผงแป้งที่ไหลผ่านได้อย่างอิสระ ผงแป้งเหล่านี้จะนำไปผ่านกระบวนการต่อเพื่อทำเป็นแบตเตอรี่ ไบโอเซรามิก หรือใช้เพื่อวัตถุประสงค์ในการวิจัยด้านวัสดุชั้นสูง

วัสดุระดับนาโนที่ได้จากการทำแห้งแบบพ่นฝอย (อนุภาคนาโน, สารแขวนลอยระดับนาโน) มักนำไปใช้ใน:

- การเคลือบเครื่องยนต์ใบพัด ชิ้นส่วนยานยนต์ การฝังตัวเร่งปฏิกิริยาด้วยแสงหรือตัวชีวภาพ (การเคลือบไททาเนีย อลูมินา เซอร์โกเนีย อิตเทรีย)

- เซรามิกขั้นสูงสำหรับเมทัลคาร์ไบด์ ไนไตรด์ หรือ บอไรต์ (เช่น เซรามิกซูเปอร์คอนดักติ้งรุ่นใหม่)

- โทนเนอร์และแถบเทปแม่เหล็ก (เช่น เฟอร์ไรต์)

กระบวนการทำแห้งแบบพ่นฝอยในอุตสาหกรรมยาและเวชภัณฑ์

ในอุตสาหกรรมยาและเวชภัณฑ์นั้น การใช้งานรวมถึงการทำแห้งแบบพ่นฝอยของส่วนเติมเนื้อยา ยาบริสุทธิ์ หรือการทำแคปซูล การทำแห้งแบบพ่นฝอยเป็นสิ่งที่ใช้กันอย่างแพร่หลายในการทำผลิตภัณฑ์ที่มีคุณสมบัติทางกายภาพและเคมีตามกำหนดซึ่งใช้สำหรับการปล่อยยาแบบควบคุม หรือเพื่อปรับปรุงคุณสมบัติการละลายในยาที่มีความสามารถละลายในน้ำได้ต่ำ เช่น คาร์บามาซีปีน ไอบูโพรเฟน หรือ คีโตโพรเฟน

การใช้งานกระบวนการทำแห้งแบบพ่นฝอย

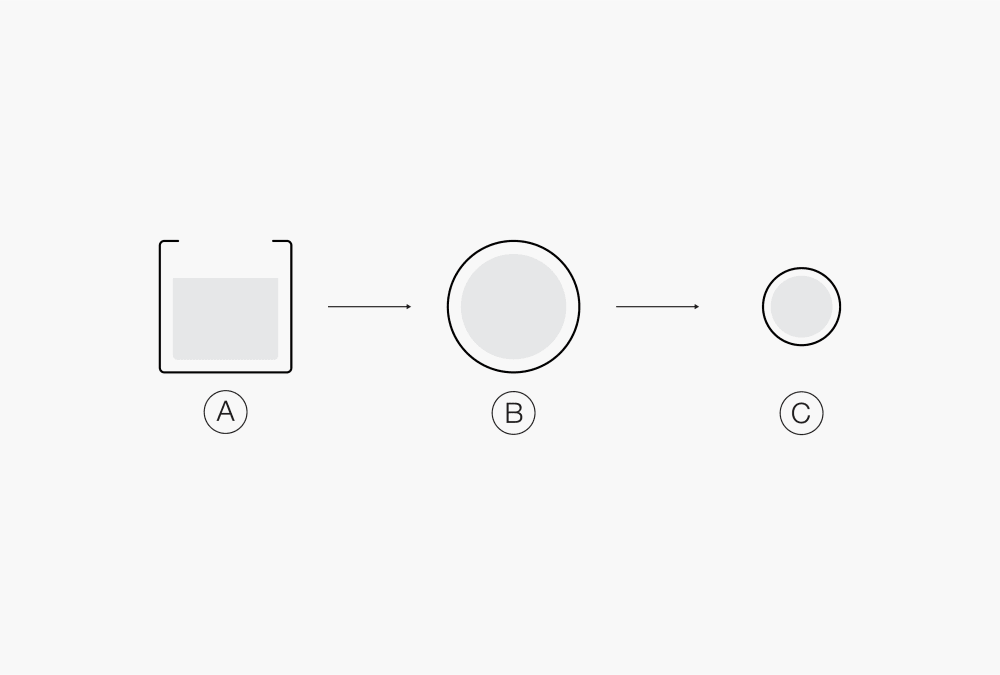

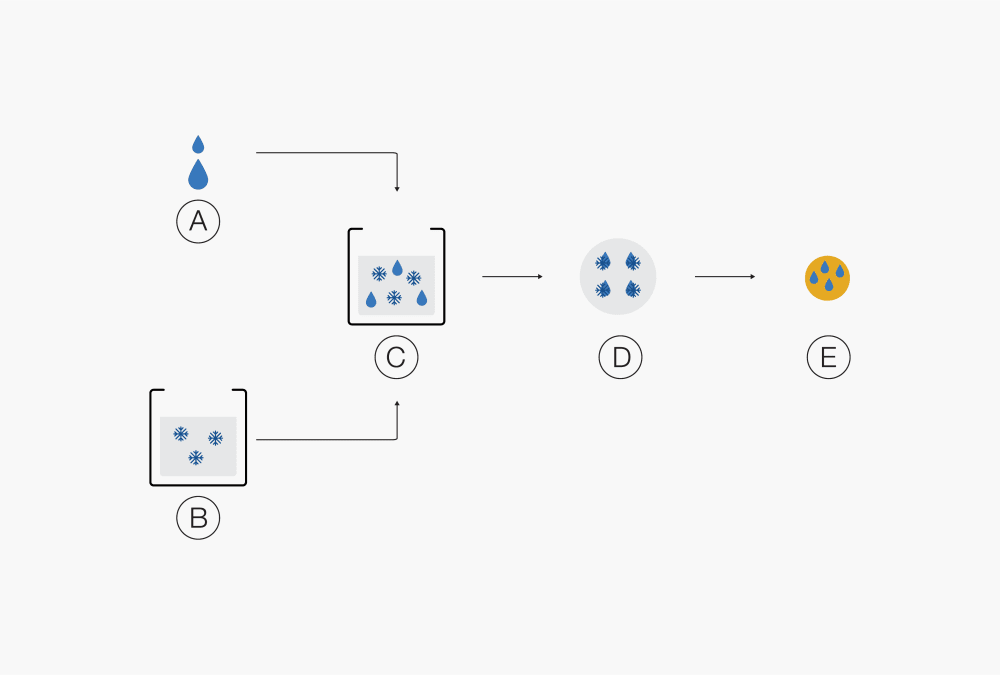

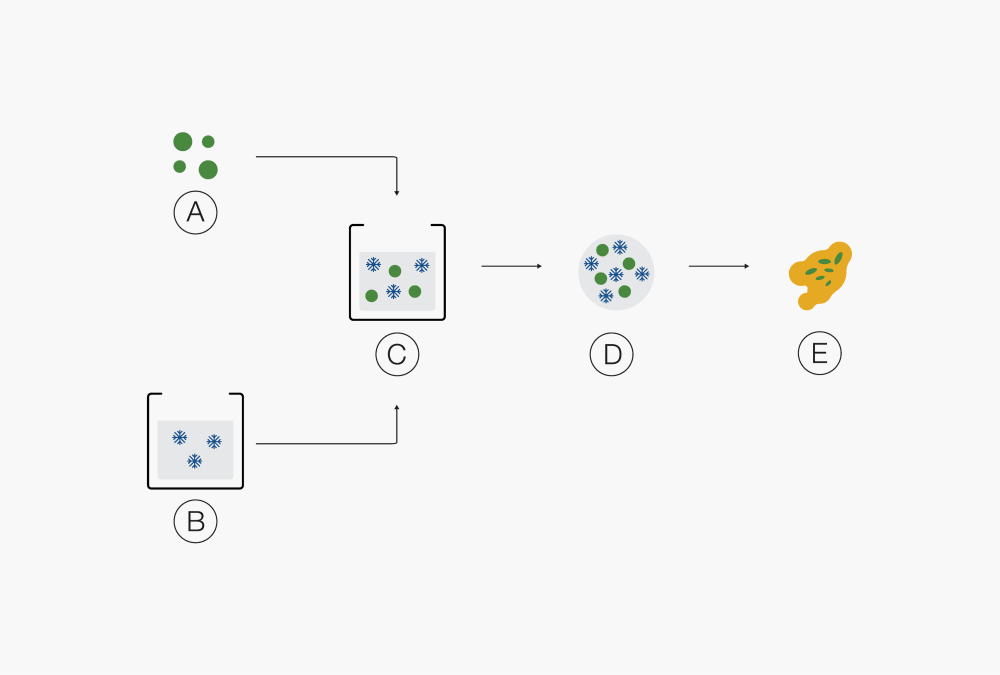

Ⓐ ผลิตภัณฑ์ของเหลว

Ⓑ หยดสาร

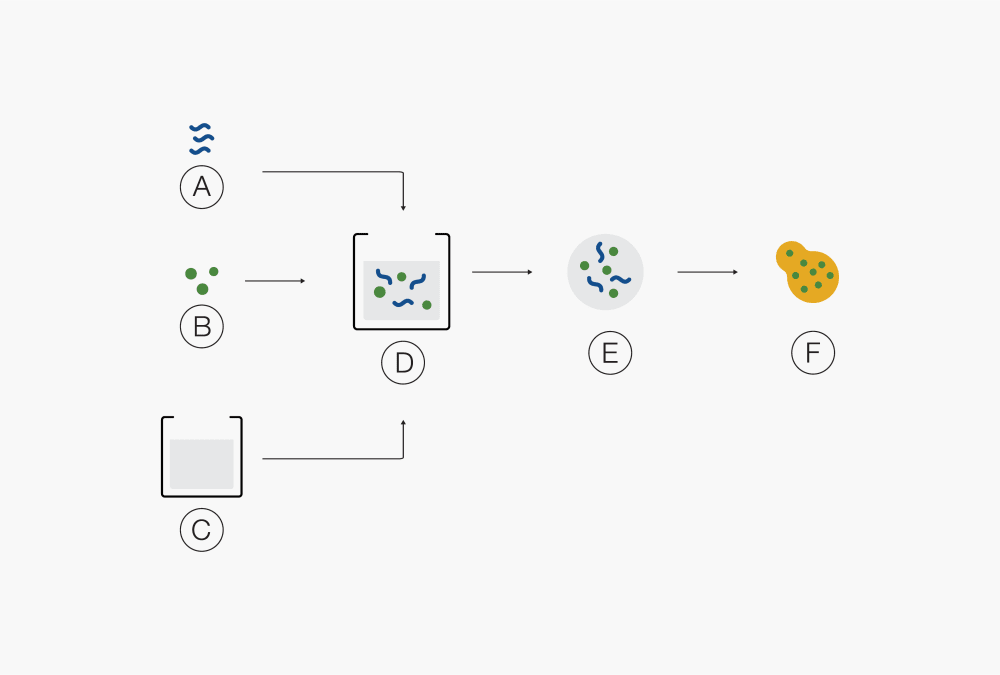

Ⓒ อนุภาคของแข็งⒶ พอลิเมอร์ Ⓓ สารละลายของยาและพอลิเมอร์ในตัวทำละลาย B

Ⓑ ยา Ⓔ หยดสาร

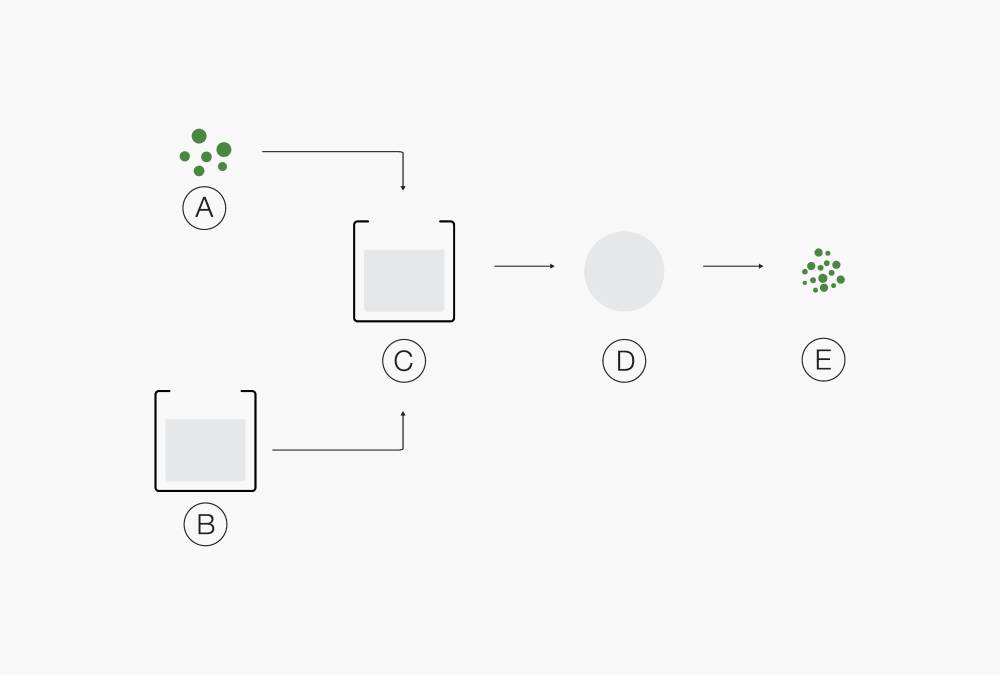

Ⓒ ตัวทำละลาย Ⓕ ส่วนผสมโมเลกุลของ API และพอลิเมอร์Ⓐ ผลิตภัณฑ์ที่เป็นของแข็ง Ⓓ หยดสาร

Ⓑ ตัวทำละลาย Ⓔ อนุภาคของแข็ง

Ⓒ สารละลายของผลิตภัณฑ์ที่เป็นของแข็ง

ละลายในตัวทำละลายⒶ ผลิตภัณฑ์ที่เป็นของแข็ง Ⓓ หยดสาร

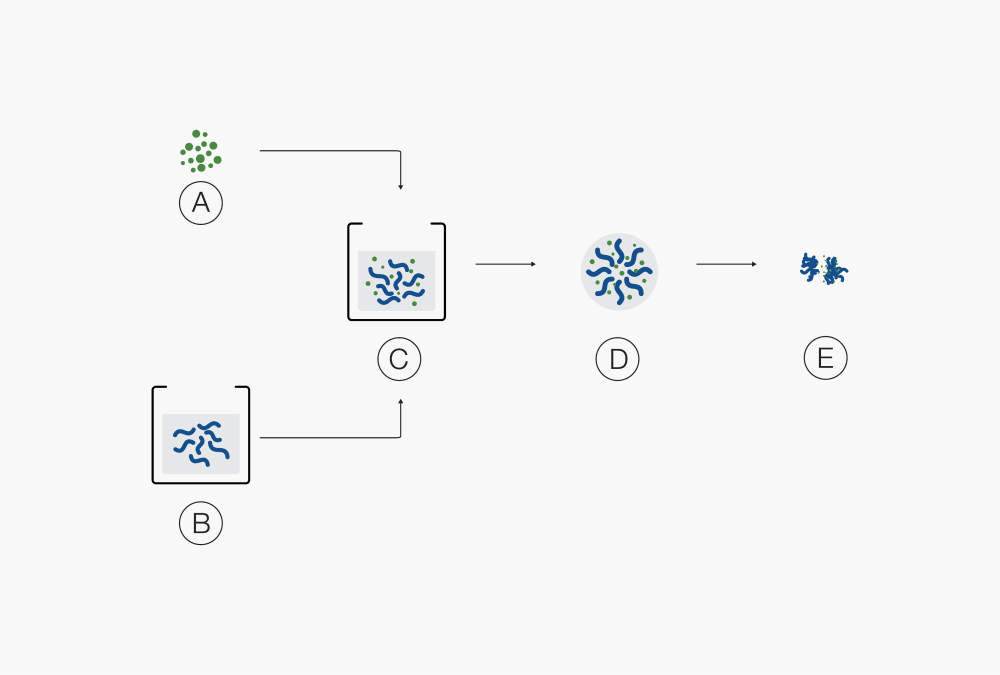

Ⓑ สารยึดเกาะละลายในตัวทำละลาย Ⓔ การทำให้รวมตัวกันเป็นก้อน

Ⓒ การระงับอนุภาคของแข็ง ของอนุภาคของแข็ง

ในสารละลายสารยึดเกาะⒶ ผลิตภัณฑ์ของเหลว Ⓒ อิมัลชัน

Ⓑ สารละลายตัวพา Ⓓ หยดสาร

และตัวสร้างฟิล์ม Ⓔ อนุภาคของแข็งⒶ ผลิตภัณฑ์ที่เป็นของแข็ง Ⓓ หยดสาร

Ⓑ สารละลายตัวพาและตัวสร้างฟิล์ม Ⓔ อนุภาคของแข็ง

Ⓒ การกระจายตัว

แม้ว่าจะมีการพัฒนาเทคนิคขึ้นมามากมาย แต่การทำแห้งแบบพ่นฝอยคือหนึ่งในเทคโนโลยีที่นิยมใช้มากที่สุดเพื่อให้ได้สารแบบแกรนูล เนื่องจากการใช้กระบวนการเพียงขั้นตอนเดียว สภาวะในการแปรรูปที่ไม่รุนแรง และความสามารถในการปรับขยายสเกลได้ โดยทั่วไปแล้ว การใช้งานการทำแห้งแบบพ่นฝอยสามารถแบ่งออกได้ตามขอบเขตการใช้งานดังที่แสดงใน ที่ข้างต้นนี้ โดยจะมีวิธีการต่างๆ ตั้งแต่ทำแห้ง การเปลี่ยนโครงสร้าง การห่อหุ้ม หรือการกระจายตัวของของแข็งอสัณฐาน

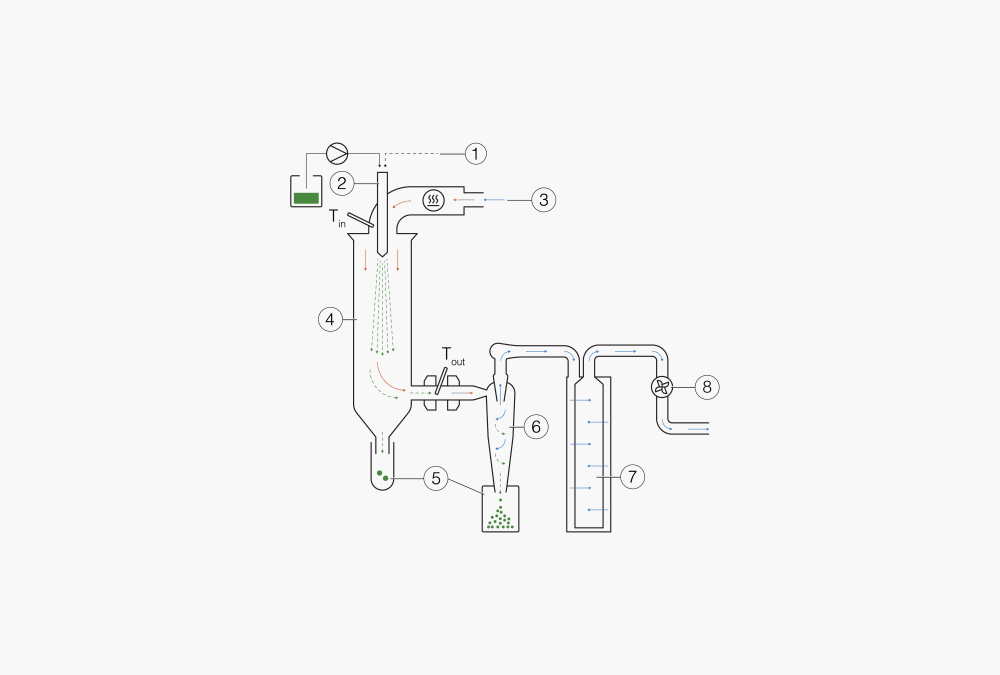

การทำแห้งแบบพ่นฝอยทำงานอย่างไร

การทำแห้งแบบพ่นฝอยทำได้โดยการละลาย ทำให้เป็นอิมัลชัน หรือกระจายสารหลักในตัวทำละลายหรือในสารละลายของวัสดุพาหะ จากนั้นวัสดุจะถูกทำให้กลายเป็นอนุภาคละเอียดแล้วพ่นไปยังห้องอบแห้งซึ่งจะมีไอร้อนจากแก๊สไล่ความชื้นช่วยให้สารทำละลายระเหยจนได้เป็นอนุภาคของแข็งที่แห้ง จากนั้นจึงนำไปแยกจากไอแก๊สแล้วรวบรวมโดยใช้แรงหมุนเหวี่ยงจากไซโคลน

ภาพที่ 2: หลักการทำงานของเครื่องทำแห้งแบบพ่นฝอยดั้งเดิม

① + ② การก่อตัวของหยดสาร: หัวพ่นของเหลวสองทางสำหรับ S-300

③ การให้ความร้อน: ให้ความร้อนกับอากาศขาเข้าจนถึงอุณหภูมิที่ต้องการ (สูงสุด 250 °C)

④ ภาชนะทำแห้ง: แลกเปลี่ยนความร้อนแบบเหนี่ยวนำกันระหว่างแก๊สไล่ความชื้นกับหยดสารตัวอย่าง

⑤ การเก็บอนุภาคสามารถทำได้สองที่

⑥ การเก็บอนุภาค: เทคโนโลยีไซโคลน

⑦ ตัวกรองขาออก: การรวบรวมอนุภาคที่ละเอียดที่สุดเพื่อปกป้องผู้ใช้และสิ่งแวดล้อม

⑧ แก๊สไล่ความชื้น: ผ่านทางเครื่องช่วยหายใจ

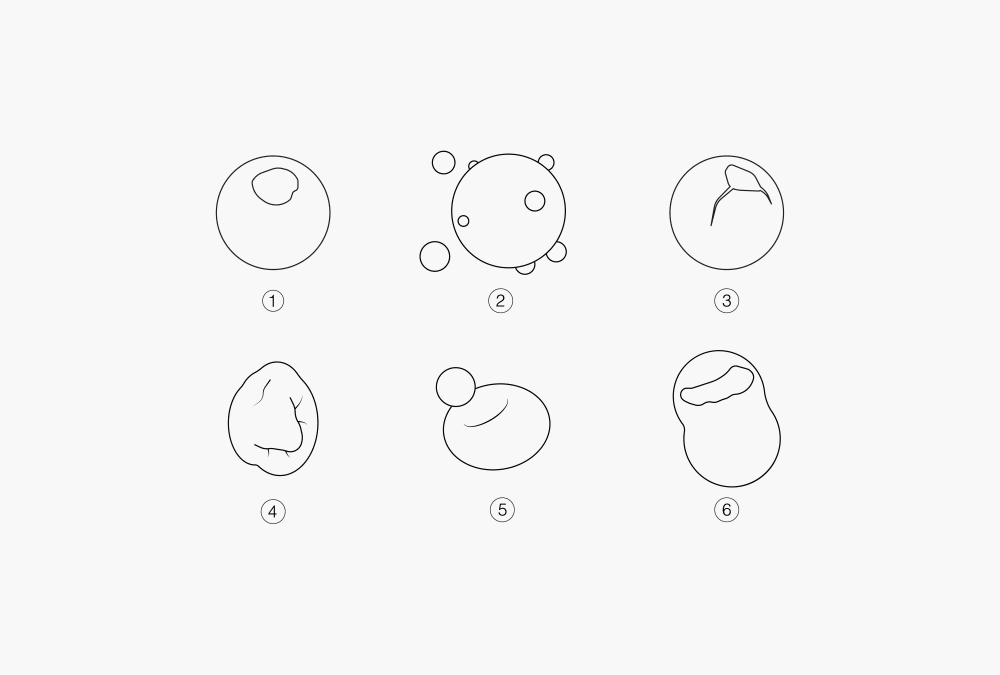

รูปร่างและโครงสร้างของอนุภาค

ดังที่แสดงไว้ในรูปที่ 3 อนุภาคหลายประเภทสามารถผลิตได้จากกระบวนการทำแห้งแบบพ่นฝอย ลักษณะสัณฐานที่ได้จะมีทั้งแบบหนาแน่น กลวง มีรูพรุน หรือมีโครงสร้างห่อหุ้มเป็นรูปทรงกลม มีรอยหยัก ยุบหดตัว หรือเซโนสเฟียร์ (คล้ายโดนัท)

ตามกฎทั่วไปแล้ว การทำให้แห้งช้าจะทำให้อนุภาคมีขนาดเล็กลง ในขณะที่การอบแห้งอย่างรวดเร็วทำให้เกิดอนุภาคกลวง

ภาพที่ 3: รูปร่างและโครงสร้างของอนุภาคที่ได้จากการทำแห้งแบบพ่นฝอย

① อนุภาคของแข็ง ② รูปทรงดาวเทียม ③ อนุภาคกลวง ④ ทำให้หดตัว particle ⑤ เซโนสเฟียร์ ⑥ อนุภาคที่สลายตัว

การเพิ่มประสิทธิภาพกระบวนการทำแห้งแบบพ่นฝอย

ผลลัพธ์ของวิธีการทำแห้งแบบพ่นฝอยจะขึ้นอยู่กับคุณสมบัติของวัสดุ การออกแบบอุปกรณ์ และความสัมพันธ์ของพารามิเตอร์กระบวนการ ปัจจัยเหล่านี้มีอิทธิพลต่อคุณภาพของผลิตภัณฑ์ชั้นสุดท้ายในด้านลักษณะสัณฐาน ความชื้นตกค้าง และขนาดอนุภาค การปรับปรุงประสิทธิภาพกระบวนการให้เหมาะสมมักทำได้โดยการ "การทดลองแบบลองผิดลองถูก" อย่างไรก็ตาม การทำความเข้าใจในแนวทางปฏิบัติพื้นฐานของการทำแห้งแบบพ่นฝอยจะช่วยให้ผู้ใช้สามารถใช้งานอุปกรณ์ได้อย่างมีประสิทธิภาพด้วยเช่นกัน

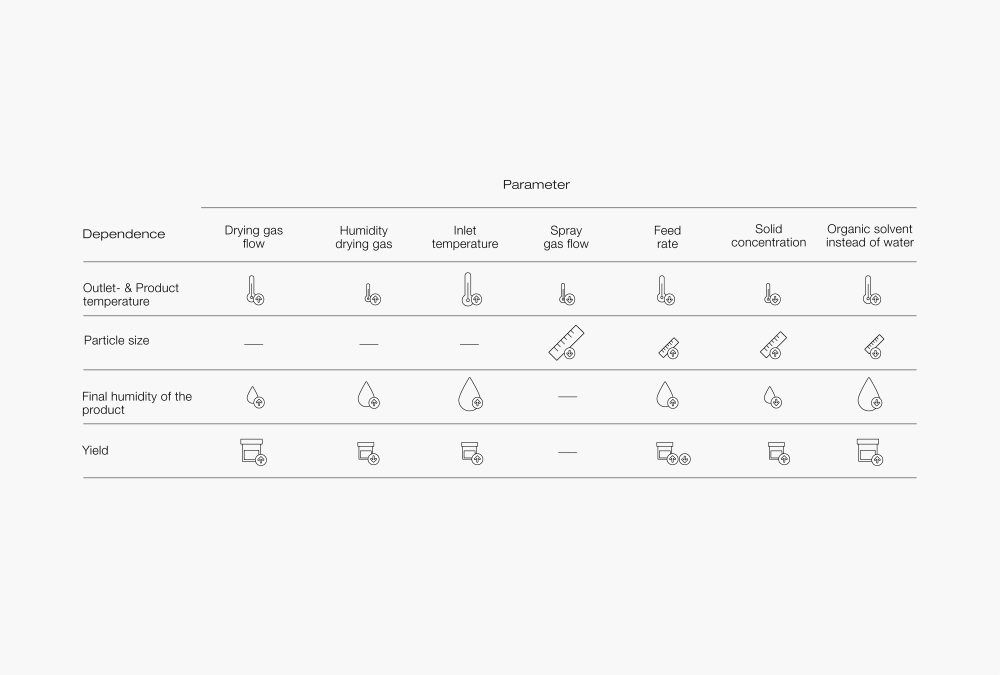

ภาพที่ 4 : ตารางนี้แสดงการขึ้นต่อกันของพารามิเตอร์เอาต์พุต แกนตั้ง เมื่อพารามิเตอร์อินพุตตัวใดตัวหนึ่ง แกนนอน เพิ่มขึ้น ขนาดของรูปภาพแสดงผลกระทบของการเปลี่ยนแปลงและลูกศรแสดงทิศทาง

แนวทางปฏิบัติทั่วไปสำหรับการปรับปรุงประสิทธิภาพการทำแห้งแบบพ่นฝอย ไมโครเอนแคปซูเลชัน:

ปั๊มฟีดสารจะป้อนสารละลายที่เป็นละอองไปยังหัวฉีด อัตราการปั๊มจะส่งผลต่อความแตกต่างระหว่างอุณหภูมิขาเข้าและขาออกรวมถึงขนาดอนุภาคขั้นสุดท้าย:

- อัตราการไหลของแก๊สละอองที่สูงขึ้นจะทำให้มีละอองขนาดเล็กลงและทำให้เกิดอนุภาคแห้งที่มีขนาดเล็กลง

- ความเข้มข้นของของแข็งในฟีดที่เพิ่มขึ้นส่งผลให้อนุภาคแห้งมีรูพรุนมากขึ้น ความเข้มข้นสำหรับของแข็งขึ้นอยู่กับการใช้งานเป็นอย่างมาก

การเพิ่มขึ้นของอัตราการไหลของฟีดที่อัตราการไหลของแก๊สที่ทำให้เป็นละอองคงที่ส่งผลให้ขนาดหยดละอองเพิ่มขึ้น

ยิ่งปริมาณงานสูงขึ้นเท่าใด ก็ยิ่งต้องการพลังงานมากขึ้นในการระเหยหยดละอองให้เป็นอนุภาคของแข็ง ดังนั้น อุณหภูมิขาออกจึงลดลง ถ้าอัตราการปั๊มสูงเกินไป จะทำให้อนุภาคเหนียวและเปียก จนทำให้ไปเกาะอยู่ตามช่องพ่นละอองฝอย เมื่อเพิ่มอัตราการฟีดจ่ายให้สูงขึ้น อุณหภูมิขาออกจะลดลงและเกิดความแตกต่างระหว่างอุณหภูมิขาเข้าและขาออกมากขึ้น

การลดอัตราปั๊มในขณะที่รักษาอุณหภูมิขาเข้าและอัตราการดูดอากาศให้คงที่ ส่งผลให้ผลิตภัณฑ์ขั้นสุดท้ายแห้ง

- อุณหภูมิขาเข้าเป็นอุณหภูมิของแก๊สไล่ความชื้นที่ได้รับความร้อน อุณหภูมิขาเข้าที่สูงขึ้นจะส่งผลดีในด้านการได้ปริมาณผงอนุภาคที่มากขึ้น อย่างไรก็ตาม ค่าอุณหภูมิที่ต่ำลงจะช่วยป้องกันการเสื่อมสภาพหรือการสูญเสียสารออกฤทธิ์ได้

- อุณหภูมิขาออกจะกำหนดโดยความสมดุลระหว่างความร้อนและมวลในไซลินเดอร์ทำแห้งและไม่สามารถควบคุมกำหนดได้ ส่วนนี้จะได้รับอิทธิพลจากพารามิเตอร์ต่อไปนี้: อุณหภูมิขาเข้า อัตรา/ความเร็วการดูดอากาศ อัตราการไหลป้อนสาร ความเข้มข้นของวัสดุที่พ่นละออง

- อัตราการดูดอากาศที่สูงจะทำให้มีอัตราการแยกตัวในไซโคลนสูงขึ้น อัตราการดูดอากาศที่ต่ำจะส่งผลให้มีความชื้นตกค้างต่ำลง

- ระยะเวลาที่สารตั้งต้นอยู่ภายในเครื่องมือมีความสำคัญต่อการทำให้หยดสารแห้งโดยสมบูรณ์และช่วยควบคุมอุณหภูมิของอนุภาค ลดการสูญเสียกลิ่นหรือการเสื่อมสภาพจากความร้อนของวัสดุที่ไวต่ออุณหภูมิให้เหลือน้อยที่สุด ระยะเวลาที่สารตั้งต้นอยู่ภายในเครื่องมือที่เหมาะสมสำหรับการทำแห้งแบบพ่นฝอยในระดับห้องแล็บคือ 0.2 – 0.35 วินาที

- อุณหภูมิการเปลี่ยนสถานะคล้ายแก้ว ค่า Tg คืออุณหภูมิที่สูงกว่าซึ่งโครงสร้างของเมตริกซ์เปลี่ยนจากสถานะคล้ายแก้วแข็งเป็นสถานะยาง ส่วนนี้จะเกี่ยวข้องกับความเหนียวของผลิตภัณฑ์ ค่า Tg ของฟีดขึ้นอยู่กับตัวละลายที่เป็นส่วนประกอบในฟีด ตัวอย่างเช่น เป็นที่ทราบกันดีว่าน้ำกดค่า Tg อย่างมาก cในขณะที่ส่วนประกอบที่มีน้ำหนักโมเลกุลสูง เช่น มอลโทเดกซ์ทริน สามารถใช้เพื่อทำให้ค่า Tg ของการฟีดสูงขึ้น เพื่อหลีกเลี่ยงความเหนียวของผลิตภัณฑ์และปัญหาที่เกี่ยวข้อง เช่น การเกิดเป็นก้อนและก้อนของผลิตภัณฑ์ระหว่างการบรรจุ อุณหภูมิทางออกไม่ควรเกินค่า Tg ระหว่างกระบวนการ