Spray drying

¿Qué es el spray drying?

Desde la década de los 40, el spray drying ha sido un proceso de fabricación sólido y ampliamente utilizado, y sus aplicaciones se encuentran en los principales sectores, desde la química industrial, la farmacéutica y la biotecnología hasta la industria alimentaria. La leche en polvo, las sopas instantáneas, las dosis sólidas de los fármacos, el café instantáneo, los detergentes y los tintes son solo algunos ejemplos de productos sometidos a spray drying en el mercado.

El spray drying es un método refinado para secar sustancias sólidas a partir de soluciones acuosas u orgánicas, emulsiones y suspensiones. Durante el proceso, un spray dryer atomiza un alimento líquido en finas gotas y evapora el disolvente orgánico o el agua mediante un gas de aspersión caliente.

Ventajas del spray drying

El spray drying puede considerarse un proceso de alto rendimiento, ya que el secado es muy rápido en comparación con otras técnicas de secado. Ofrece la ventaja de reducir el peso y el volumen. La transformación de un producto líquido en polvo seco se realiza en un solo paso, lo que hace que el método sea ventajoso en términos de costes, ampliación de escala y simplificación del proceso. Su suave proceso puede tratar un amplio espectro de compuestos, incluidas las sustancias sensibles al calor, como los productos biológicos, los productos farmacéuticos o los nutrientes de los alimentos. Las propiedades y la calidad del producto pueden controlarse de manera eficaz; se pueden producir fácilmente partículas esféricas y relativamente uniformes. El polvo se puede diseñar y procesar completamente en comprimidos/cápsulas sin necesidad de molienda u otro procesamiento secundario; además, la mayoría de las sustancias sensibles a la temperatura (como enzimas, proteínas, antibióticos, etc.) se pueden secar por aspersión sin mayor pérdida de actividad. El spray drying también funciona en atmósferas inertes, necesarias para proteger los productos, o para líquidos de base orgánica sin riesgos de proceso.

En comparación con otras técnicas de secado, como la liofilización, el proceso de spray drying es más corto y barato, ya que no implica la congelación de las muestras y requiere un menor consumo de energía. Algunos investigadores han estudiado el uso del spray drying como método alternativo a la liofilización.

Limitaciones y ventajas del spray drying a escala de laboratorio

A pesar de las numerosas ventajas, la aplicación de esta tecnología plantea algunos retos. Debido a la pérdida de producto en la pared de la cámara de secado y en el aire de salida, los rendimientos en los experimentos a escala de laboratorio no siempre son óptimos y se ha informado de que se sitúan entre el 20 y el 70 %. Sin embargo, a escala industrial, los rendimientos aumentan con configuraciones de mayor escala, ya que la fracción perdida es una parte menor del volumen de producción. Por lo tanto, la limitación de los rendimientos solo se producirá en el laboratorio durante la fase de desarrollo y mejorará después en la escala del producto. Debido al hecho de que deben utilizarse boquillas de dos fluidos, tres fluidos y ultrasonidos, y a las limitaciones de la tecnología de ciclón, la producción y la recuperación de partículas submicrométricas resulta difícil. Este fenómeno debe tenerse en cuenta en el desarrollo de sistemas de administración de fármacos, como los administrados por vía intravenosa. El spray drying a escala de laboratorio también es limitado a la hora de producir partículas con un rango de tamaño superior a 50 μm, similar a las producidas a gran escala. Esto se debe tener en cuenta durante el cribado a escala de laboratorio, ya que podría dar lugar a algún problema más adelante durante la ampliación de escala, cuando el perfil de disolución de las partículas y los polvos son parámetros importantes. En el lado positivo, el spray drying a escala de laboratorio permite manipular muestras pequeñas en poco tiempo. El tiempo de limpieza durante los ciclos es mucho más corto que con un instrumento de tamaño industrial o de escala piloto. Esto permite ejecutar muchos más experimentos al mismo tiempo y, por lo tanto, optimizar la fórmula y los parámetros utilizados. Además, la disponibilidad de la muestra podría ser limitada y usar menos cantidad para un experimento es una clara ventaja. El hecho de que los spray dryers a escala de laboratorio estén hechos de vidrio permite observar el proceso de secado de la muestra y optimizar el proceso cuando sea necesario.

El spray drying en diferentes sectores

En los últimos años, el spray drying ha ganado importancia como método para producir polvo seco, debido a su proceso continuo, suave, de un solo paso y escalable.

Se utiliza con éxito en los sectores alimentario, químico y farmacéutico (Tabla 1) tanto para la producción como para la investigación.

Tabla 1: Aplicaciones del spray drying

| Aplicaciones de alimentos | Aplicaciones | Aplicaciones |

|---|---|---|

Leche en polvo, huevos, café | Materiales cerámicos, nanomateriales, baterías y ciencias de los materiales | Suministro pulmonar, granulación, encapsulación |

Alimentación infantil | Detergentes, jabones... | Productos biofarmacéuticos como enzimas, hormonas, aminoácidos, péptidos y proteínas |

Alimentación animal | Pesticidas, herbicidas, fungicidas, insecticidas, fertilizantes | Antibióticos, vacunas, vitaminas, levaduras |

Encapsulación de sabores | Pigmentos, pinturas y tintes |

|

Compuestos bioactivos, neutracéuticos | Cosméticos |

|

El proceso del spray drying en el sector alimentario

En la tecnología alimentaria, el spray drying suele utilizarse para elaborar productos como el café, los huevos secos, la leche en polvo, los piensos, las mezclas para pasteles, las fórmulas infantiles, los derivados del almidón, los aceites nutricionales o las levaduras. El spray drying proporciona productos con buenas propiedades de solubilidad, mantiene la pérdida de sabor al mínimo, permite el procesamiento de alimentos sensibles al calor con una alta retención de su contenido nutritivo, y tiene un potencial económico para la ampliación de escala.

El proceso del spray drying en el sector químico

En el sector químico, productos como los cosméticos, los detergentes, los pesticidas, los herbicidas, los pigmentos y los tintes o los materiales cerámicos se obtienen habitualmente por spray drying. La reducción del tamaño de las partículas de los tintes permite una dispersión más coherente y conveniente en la pintura. Además, la granulación mediante el spray drying puede mejorar el flujo y la distribución de moléculas y partículas en el producto final. En la ciencia de los materiales, el spray drying se aplica principalmente para granular nanopartículas en partículas de tamaño submicrométrico a micrométrico con el fin de obtener polvos sueltos. Estos polvos se procesan posteriormente para obtener baterías, biocerámicas o se utilizan para la investigación de materiales avanzados.

Los nanomateriales sometidos a spray drying (nanopartículas, nanosuspensiones) se utilizan a menudo en:

- Revestimientos en motores de turbina, piezas de automóvil, implantes fotocatalíticos y biológicos (revestimientos de óxido de titanio, alúmina, circonita, itria)

- Cerámicas avanzadas de carburos metálicos, nitruros o boruros (por ejemplo, nuevas cerámicas superconductoras)

- Tóneres y cintas magnéticas (por ejemplo, ferritas)

El proceso del spray drying en el sector farmacéutico

En los sectores farmacéuticos, las aplicaciones incluyen el spray drying de excipientes, de medicamentos puros o la encapsulación de medicamentos. El spray drying se utiliza ampliamente para fabricar productos con propiedades físicas y químicas definidas para la liberación controlada de fármacos, o para mejorar la disolución de fármacos poco solubles en agua, como la carbamazepina, el ibuprofeno o el ketoprofeno.

Aplicaciones del proceso de spray drying

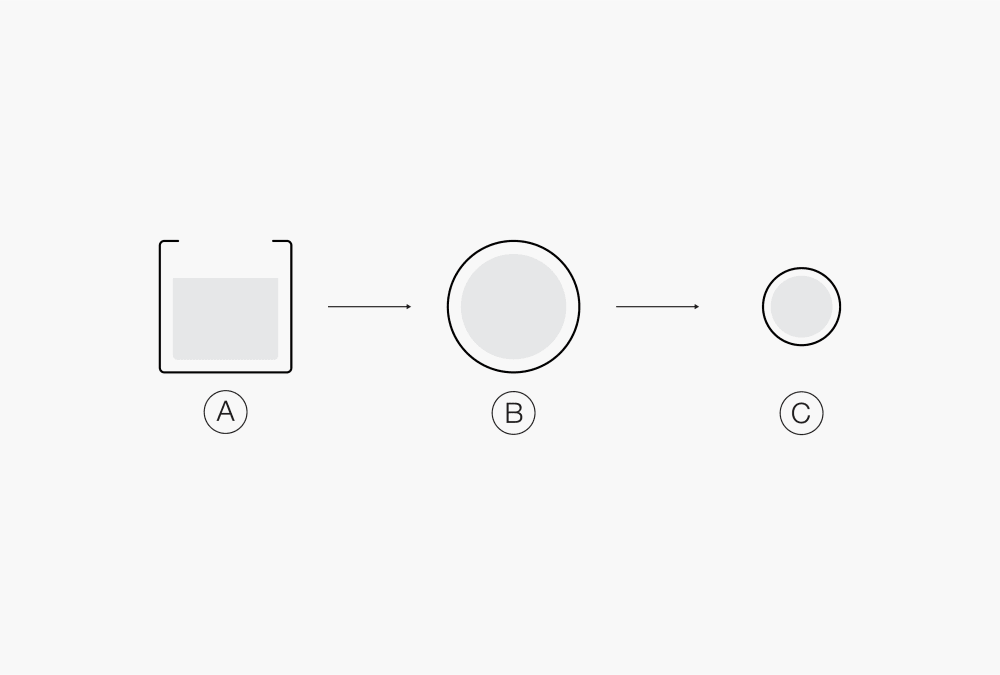

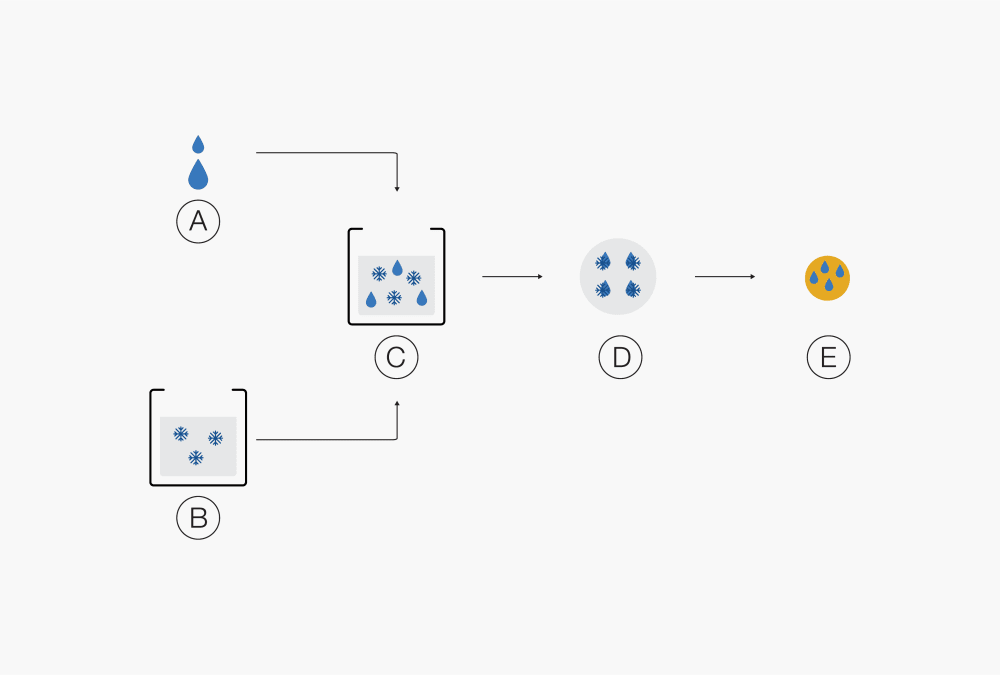

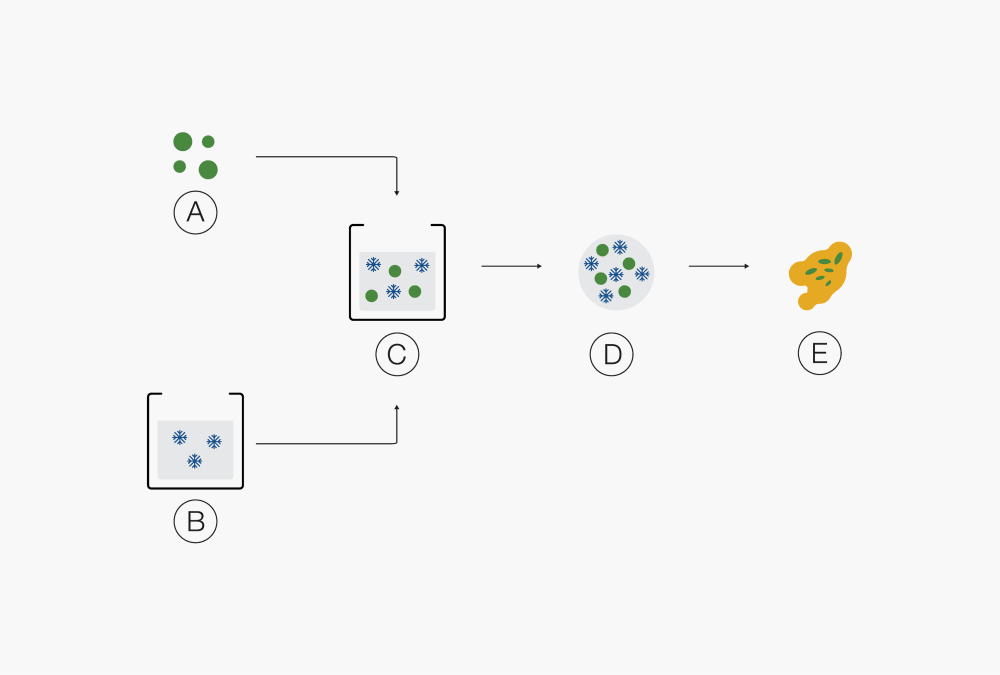

Ⓐ Producto líquido

Ⓑ Gotas

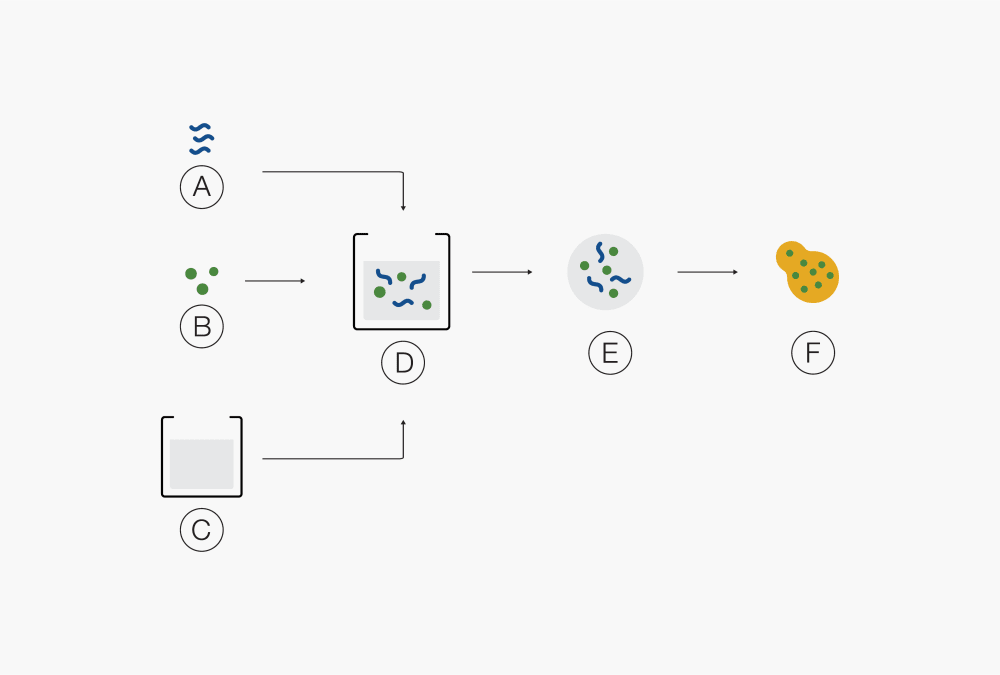

Ⓒ Partículas sólidasⒶ Polímero Ⓓ Solución del fármaco y del polímero en el disolvente B

Ⓑ Fármaco Ⓔ Gotas

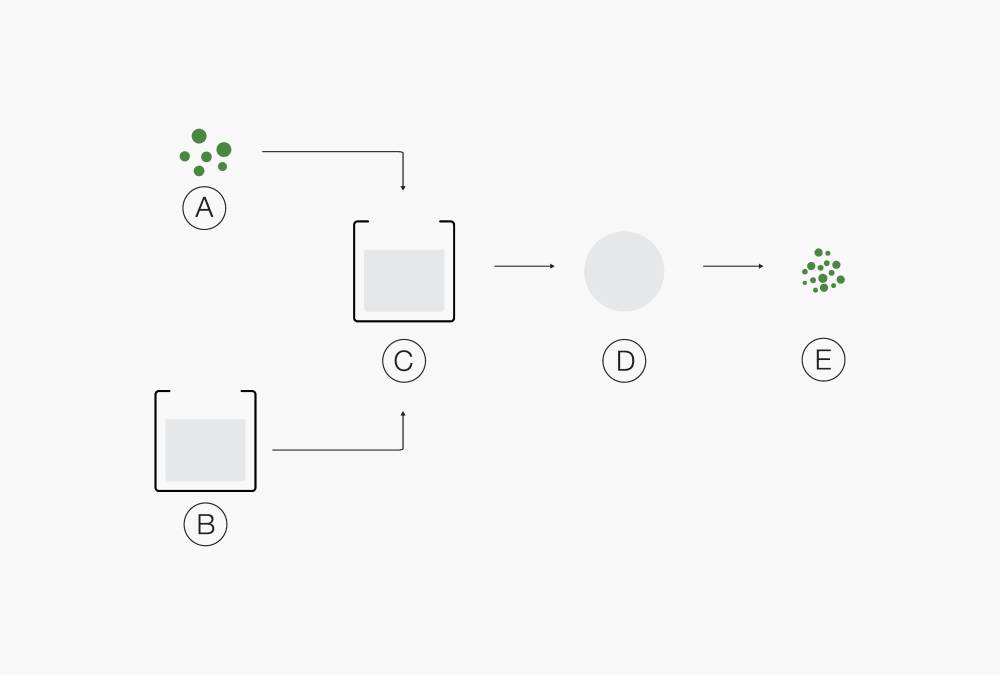

Ⓒ Disolvente Ⓕ Mezcla molecular de API y polímero(s)Ⓐ Producto sólido Ⓓ Gotas

Ⓑ Disolvente Ⓔ Partículas sólidas

Ⓒ Solución del producto

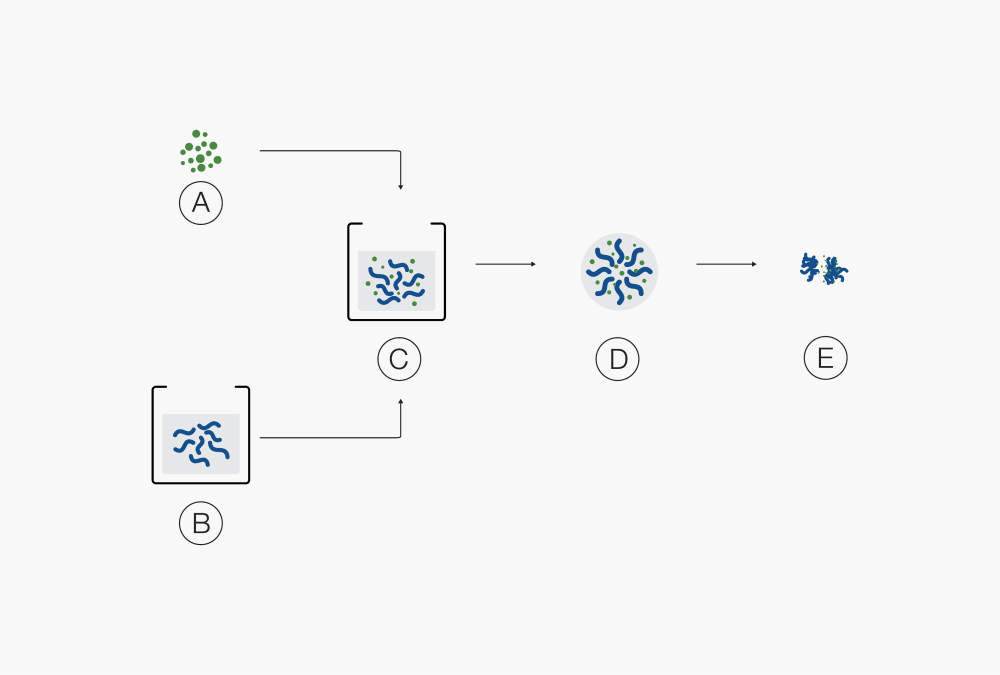

sólido disuelto en el disolventeⒶ Productos sólidos Ⓓ Gotas

Ⓑ Aglutinante disuelto en disolvente Ⓔ Aglomerado de partículas sólidas

Ⓒ Suspensión de partículas sólidas

en solución aglutinanteⒶ Producto líquido Ⓒ Emulsión

Ⓑ Solución transportadora Ⓓ Gotas

y filmógeno Ⓔ Partículas sólidasⒶ Productos sólidos Ⓓ Gotas

Ⓑ Solución transportadora y filmógeno Ⓔ Partículas sólidas

Ⓒ Dispersión

Aunque se han desarrollado muchas técnicas, el spray drying es una de las tecnologías más comunes para obtener sustancias granuladas debido a su proceso de un solo paso, sus condiciones de proceso suaves y su escalabilidad. En general, la aplicación del spray drying puede dividirse en distintas áreas, como se muestra arriba. Entre ellas se encuentran el secado, el cambio estructural, la encapsulación o la dispersión sólida amorfa.

Cómo funciona el spray drying

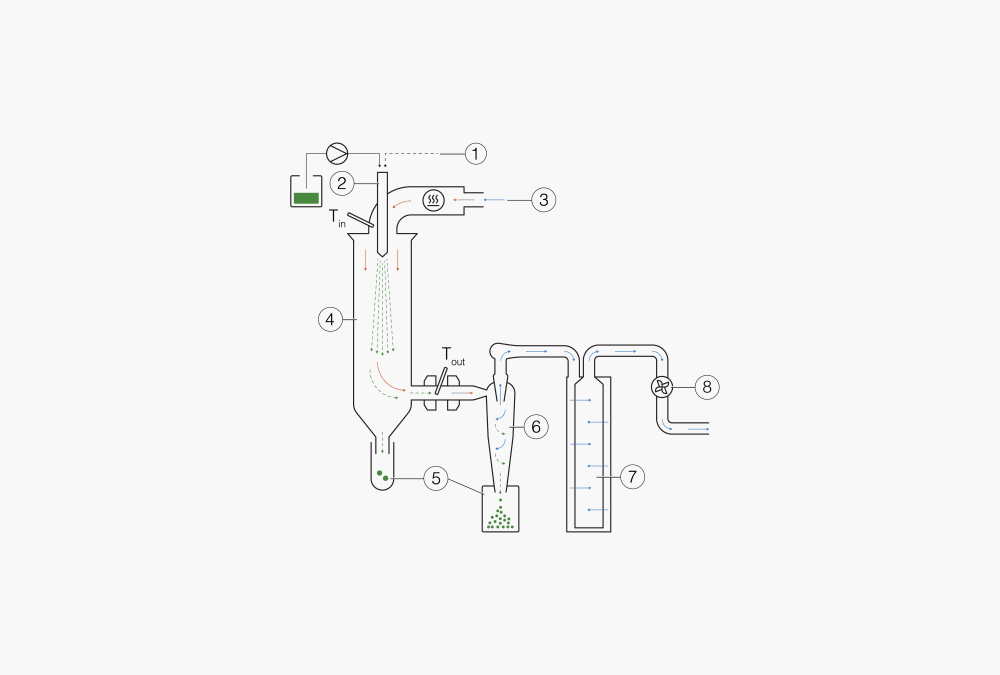

El spray drying se realiza disolviendo, emulsionando o dispersando la sustancia principal en un disolvente o en una solución de material portador. A continuación, el material se atomiza y se pulveriza en la cámara de secado, donde una corriente caliente de gas de secado ayuda a evaporar el disolvente para producir partículas sólidas secas que, además, se separarán de la corriente de gas y se recogerán mediante fuerzas centrífugas con un ciclón.

Figura 2: Principio de funcionamiento de un spray dryer convencional

① + ② Formación de gotas: boquilla para dos fluidos del S-300

③ Calentamiento: se calienta el aire de entrada a la temperatura deseada (máx. 250 °C)

④ Cámara de secado: intercambio de calor por conducción entre el gas de secado y las gotas de muestras

⑤ Recolección de partículas en dos lugares posibles

⑥ Recolección de partículas: tecnología de ciclón

⑦ Filtro de salida: Recolección de partículas más finas para proteger al usuario y el medioambiente

⑧ Gas de aspersión: suministrado por el aspirador

Formas y estructuras de las partículas

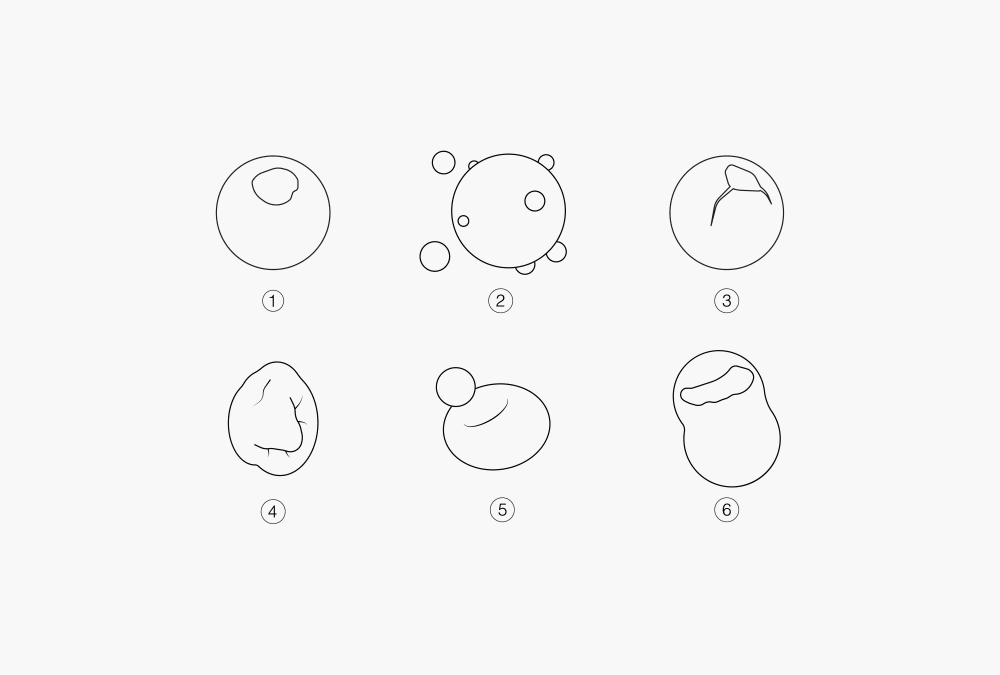

Como se ilustra en la Figura 3, se pueden producir varios tipos de partículas a partir de un proceso de spray drying. Su morfología incluye estructuras compuestas o encapsuladas, densas, huecas y porosas, con formas esféricas, arrugadas y encogidas o cenosferas (con forma de dónut).

Por regla general, el secado lento da lugar a partículas más compactas, mientras que el secado rápido produce la formación de partículas huecas.

Figura 3: Formas y estructuras de las partículas producidas con spray drying

① Partículas sólidas ② Satélites ③ Partículas huecas ④ Partículas arrugadas

⑤ Cenosfera ⑥ Partícula desintegrada

Optimización del proceso de spray drying

Los resultados del método de spray drying dependen en gran medida de las propiedades del material, el diseño del equipo y la correlación de los parámetros del proceso. Estos factores influyen en la calidad del producto final en términos de morfología, humedad residual y tamaño de las partículas. La optimización del proceso suele lograrse mediante un enfoque de “prueba y error”; sin embargo, conocer las directrices básicas del spray drying puede ayudar al usuario a utilizar eficazmente el equipo.

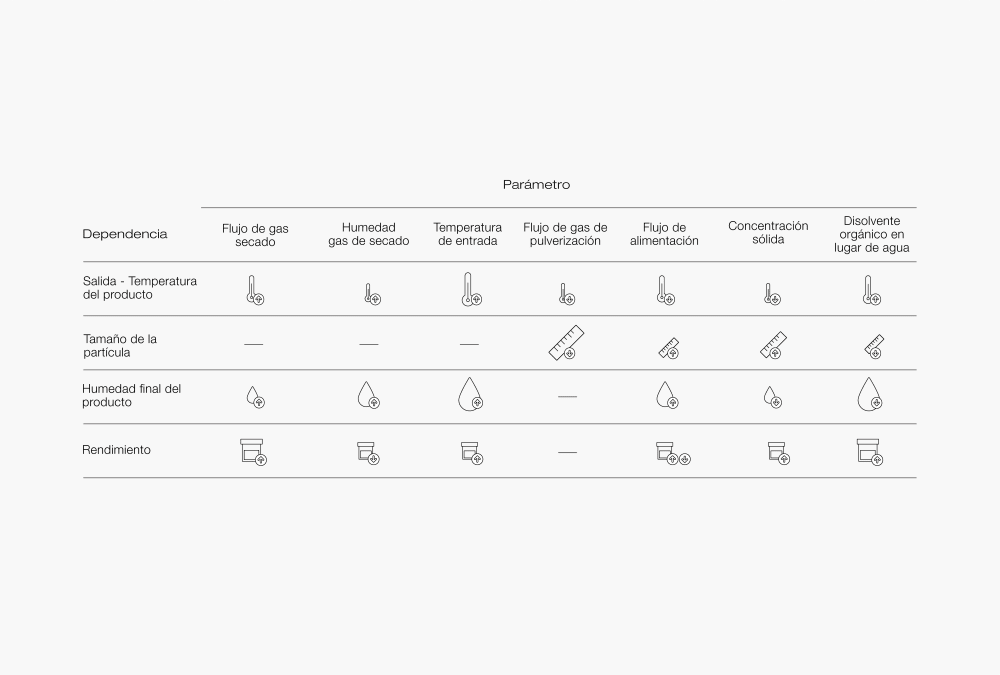

Figura 4: Esta tabla muestra la dependencia de los parámetros de salida del eje vertical cuando se aumenta uno de los parámetros de entrada: el eje horizontal. El tamaño de la imagen muestra la repercusión del cambio y la flecha muestra la dirección.

Directrices generales para optimizar el spray drying y la microencapsulación:

La bomba peristáltica alimenta la solución de aspersión a la boquilla. La velocidad de la bomba afecta a la diferencia entre la temperatura de entrada y la de salida, así como al tamaño final de las partículas:

- Un mayor flujo de aspersión de gas produce gotas más pequeñas y, en consecuencia, partículas secas más pequeñas.

- Un aumento en la concentración de sólidos en la alimentación produce partículas secas más grandes y porosas. La concentración de sólidos depende en gran medida de la aplicación.

Un aumento en el caudal de alimentación con un caudal de gas de atomización constante deriva en un aumento del tamaño de las gotas.

Cuanto mayor sea el rendimiento, más energía se necesitará para evaporar las gotas y convertirlas en partículas sólidas. Así, la temperatura de salida disminuye. Cuando la velocidad de la bomba es demasiado alta, se obtienen partículas húmedas y pegajosas que se adhieren a la pared de la cámara de aspersión. Un aumento de la velocidad de la bomba de alimentación reduce la temperatura de salida y aumenta la diferencia de temperatura entre la entrada y la salida.

La reducción de la velocidad de la bomba, mientras se mantiene constante la temperatura de entrada y la velocidad del aspirador, genera un producto final más seco.

- Se entiende que la temperatura de entrada es la temperatura del gas de aspersión calentado. Una temperatura de entrada más alta es favorable para lograr un mayor rendimiento; sin embargo, un valor más bajo evita la degradación o las pérdidas de compuestos activos.

- La temperatura de salida viene determinada por el equilibrio de calor y masa en el cilindro de secado y no puede regularse. En él influyen los siguientes parámetros: Temperatura de entrada, caudal/velocidad del aspirador, caudal de alimentación, concentración del material pulverizado.

- Una mayor tasa de aspiración conduce a un mayor grado de separación en el ciclón. Una tasa de aspiración más baja da lugar a un menor contenido de humedad residual.

- El tiempo de permanencia es importante con respecto al secado completo de las gotas y al control de la temperatura de las partículas para poder minimizar la pérdida de aroma o la degradación térmica de los materiales sensibles al calor. El tiempo de permanencia típico para un spray dryer a escala de laboratorio es de 0,2 – 0,35 s.

- La temperatura de transición vítrea Tg es la temperatura por encima de la cual la estructura de la matriz pasa de un estado vítreo rígido a un estado gomoso. Esto se asocia a la adherencia del producto. La Tg de la alimentación depende de los solutos que la componen. Por ejemplo, se sabe que el agua reduce considerablemente la Tg, mientras que los componentes de alto peso molecular, como la maltodextrina, pueden utilizarse para aumentar la Tg de la alimentación. Para evitar la pegajosidad del producto y los problemas asociados, como el aglutinamiento y la formación de grumos durante el envasado, la temperatura de salida no debe superar la Tg durante el proceso.