Séchage par atomisation

Qu’est-ce que le séchage par atomisation ?

Depuis les années 1940, le séchage par atomisation est un procédé de fabrication d’une grande fiabilité et très répandu, avec des applications dans toutes les industries majeures, de la chimie à l’agroalimentaire en passant par la pharmacie et les biotechnologies. Le lait en poudre, les soupes et le café instantanés, les formes pharmaceutiques solides, les détergents et les colorants constituent quelques exemples de produits séchés par atomisation disponibles sur le marché.

Le séchage par atomisation est une méthode rapide pour obtenir des substances sèches solides à partir de solutions aqueuses ou organiques, d’émulsions et de suspensions. Au cours du processus, un atomiseur pulvérise un liquide en fines gouttelettes et évapore le solvant organique ou l’eau à l’aide d’un gaz de séchage chaud.

Avantages du séchage par atomisation

Le séchage par atomisation peut être considéré comme un procédé à rendement élevé, car il est beaucoup plus rapide que les techniques concurrentes. Il offre l’avantage de réduire le poids et le volume. La transformation d’un produit liquide en poudre sèche est réalisée en une seule étape, ce qui rend la méthode avantageuse en matière de coûts, de mise à l’échelle et de simplification des procédés. Son processus délicat permet de traiter un ample choix de composés, y compris des substances thermosensibles comme les produits biologiques et pharmaceutiques ou les nutriments alimentaires. Les propriétés et la qualité du produit peuvent être contrôlées avec efficacité, et la production de particules sphériques relativement uniformes est facilitée. La poudre peut être intégralement traitée et transformée en comprimés/capsules sans broyage ou autre procédé secondaire. De plus, la plupart des substances thermosensibles comme les enzymes, les protéines, les antibiotiques, etc. peuvent être séchées par atomisation sans perte majeure d’activité. Le séchage par atomisation peut aussi être réalisé sous atmosphère inerte, une condition nécessaire afin de protéger les produits ou de traiter sans risque les liquides à composants organiques.

Comparé à d’autres techniques de dessiccation, comme la lyophilisation, le séchage par atomisation est moins long et plus économique puisqu’il n’implique pas de surgélation des échantillons et consomme moins d’énergie. Certains chercheurs ont étudié l’utilisation du séchage par atomisation comme méthode alternative à la lyophilisation.

Limites et avantages du séchage par atomisation en laboratoire

Malgré ses nombreux avantages, cette technologie peut soulever quelques difficultés. À cause des pertes de produit par adhérence sur la paroi de la chambre de séchage et dans l’air d’évacuation, le rendement dans les expériences à l’échelle du laboratoire n’est pas toujours optimal, de 20 à 70 % selon les analyses. Cependant, dans l’industrie, les rendements augmentent dans les installations à grande échelle, car la fraction perdue représente une plus petite partie du volume de production. Par conséquent, les limites de rendement ne se produiront principalement que dans le laboratoire pendant la phase de développement et s’amélioreront après à l’échelle du produit. En raison de l’utilisation de buses à deux fluides, à trois fluides et à ultrasons et des limites de la technologie cyclonique, la production et la récupération des particules submicroniques sont difficiles. Ce phénomène doit être pris en compte lors du développement de systèmes d’administration de médicaments, notamment par voie intraveineuse. Comme dans les applications à grande échelle, le séchage par atomisation en laboratoire se limite également à la production de particules supérieures à 50 μm. Cet aspect est important lors du criblage à l’échelle du laboratoire, car il pourrait créer des problèmes à terme si le profil de dissolution des particules et des poudres devient essentiel. En revanche, le séchage par atomisation en laboratoire permet de traiter de petits échantillons en peu de temps. Le temps de nettoyage pendant les cycles est beaucoup plus court qu’avec un instrument de taille industrielle ou à l’échelle pilote. Cela permet d’exécuter plusieurs autres expériences en même temps et donc d’optimiser la formulation et les paramètres utilisés. De plus, la disponibilité de l’échantillon peut être limitée et le fait de pouvoir l’utiliser en quantité moindre pour réaliser une expérience constitue un avantage évident. Les atomiseurs en laboratoire étant en verre, il est possible d’observer le processus de séchage de l’échantillon afin de l’optimiser si nécessaire.

Le séchage par atomisation dans différents secteurs

Ces dernières années, le séchage par atomisation, de par son processus continu, délicat, évolutif et en une seule étape, s’est fortement répandu en tant que méthode de production de poudre sèche. Il est utilisé avec succès dans les industries de l’agroalimentaire, de la chimie et de la pharmacie (Tableau 1) lors des phases de fabrication et de recherche.

Tableau 1 : Applications du séchage par atomisation

| Applications alimentaires | Applications | Applications |

|---|---|---|

Lait en poudre, œufs, café | Matériaux céramiques, nanomatériaux, piles et sciences des matériaux | Administration pulmonaire, granulation, encapsulation |

Alimentation infantile | Détergents, savons, etc. | Produits biopharmaceutiques, comme les enzymes, les hormones, les acides aminés, les peptides et les protéines |

Alimentation animale | Pesticides, herbicides, fongicides, insecticides, engrais | Antibiotiques, vaccins, vitamines, levures |

Encapsulation des arômes | Pigments, peintures et colorants |

|

Composés bioactifs, neutraceutiques | Cosmétiques |

|

Séchage par atomisation dans l’industrie alimentaire

Dans l’agroalimentaire, la fabrication des produits tels que le café, l’œuf, le lait en poudre, les aliments pour animaux, les préparations pour gâteaux, les préparations pour nourrissons, les dérivés de l’amidon, les huiles alimentaires et les levures fait généralement appel au séchage par atomisation. Le séchage par atomisation permet d’obtenir des produits hautement solubles, de réduire au minimum la perte d’arôme, de traiter les aliments thermosensibles quasiment sans perte de contenu nutritif et d’étendre l’échelle de production à moindre coût.

Séchage par atomisation dans l’industrie chimique

Dans l’industrie chimique, la fabrication des produits tels que les cosmétiques, les détergents, les pesticides, les herbicides, les pigments et les colorants ou les matériaux céramiques fait généralement appel au séchage par atomisation. La réduction de taille des particules présentes dans les colorants permet une dispersion dans la peinture plus pratique et homogène. En outre, la granulation résultant du séchage par atomisation peut améliorer l’écoulement et la distribution des molécules et des particules dans le produit final. En science des matériaux, le séchage par atomisation sert principalement à granuler des nanoparticules en particules de taille submicrométrique à micrométrique afin d’obtenir des poudres à écoulement libre. Celles-ci sont ensuite transformées en piles, en biocéramiques ou utilisées dans la recherche sur les matériaux de pointe.

Les nanomatériaux séchés par atomisation (nanoparticules, nanosuspensions) sont souvent utilisés comme :

- Revêtements dans les moteurs à turbine, les pièces automobiles, les implants photocatalytiques et biologiques (revêtements en titane, alumine, zircone, yttria)

- Céramiques avancées de carbures, nitrures ou borures métalliques (p. ex. nouvelles céramiques super conductrices)

- Toners et bandes magnétiques (p. ex. ferrites)

Séchage par atomisation dans l’industrie pharmaceutique

Dans l’industrie pharmaceutique, les applications comprennent le séchage par atomisation des excipients et des médicaments purs ainsi que l’encapsulation de médicaments. Le séchage par atomisation est très utilisé pour fabriquer des produits aux propriétés physiques et chimiques particulières permettant la libération contrôlée de médicaments ou pour améliorer la dissolution de médicaments peu solubles dans l’eau tels que la carbamazépine, l’ibuprofène et le kétoprofène.

Applications du séchage par atomisation

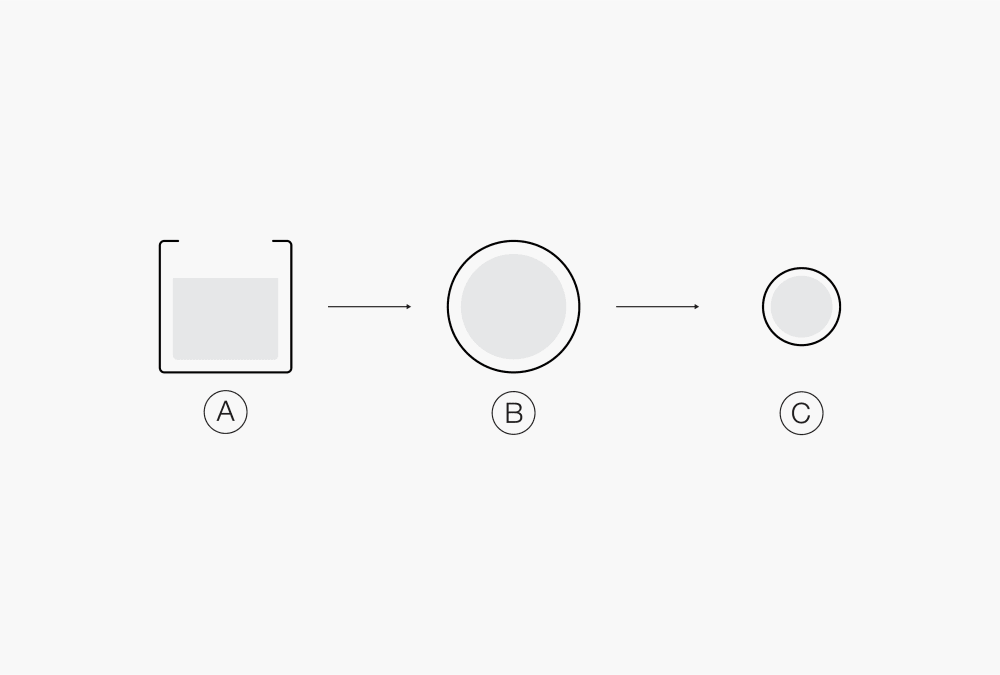

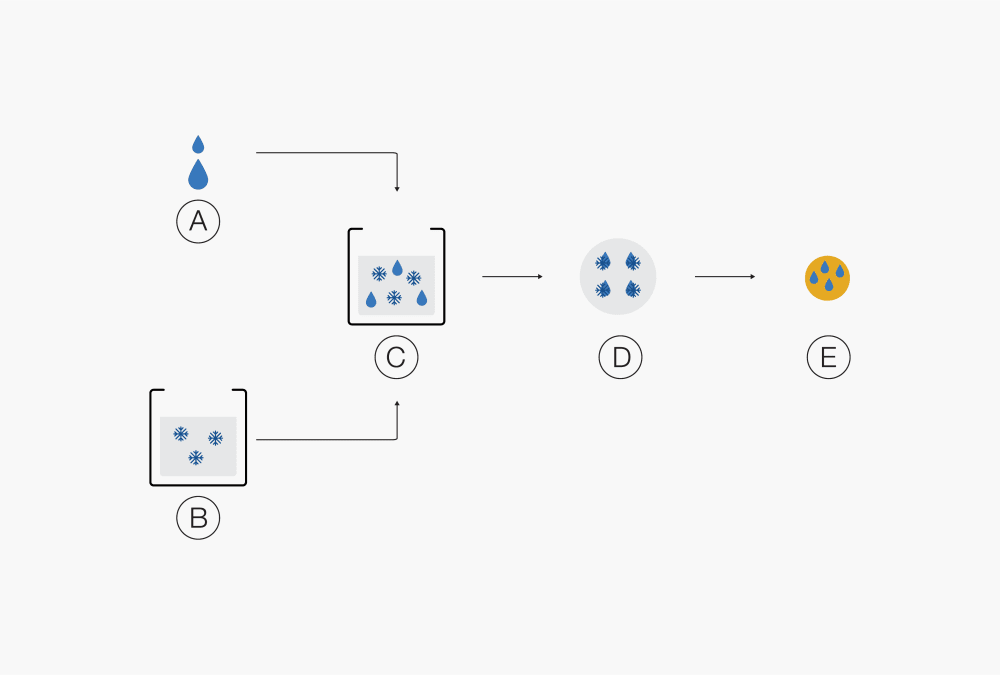

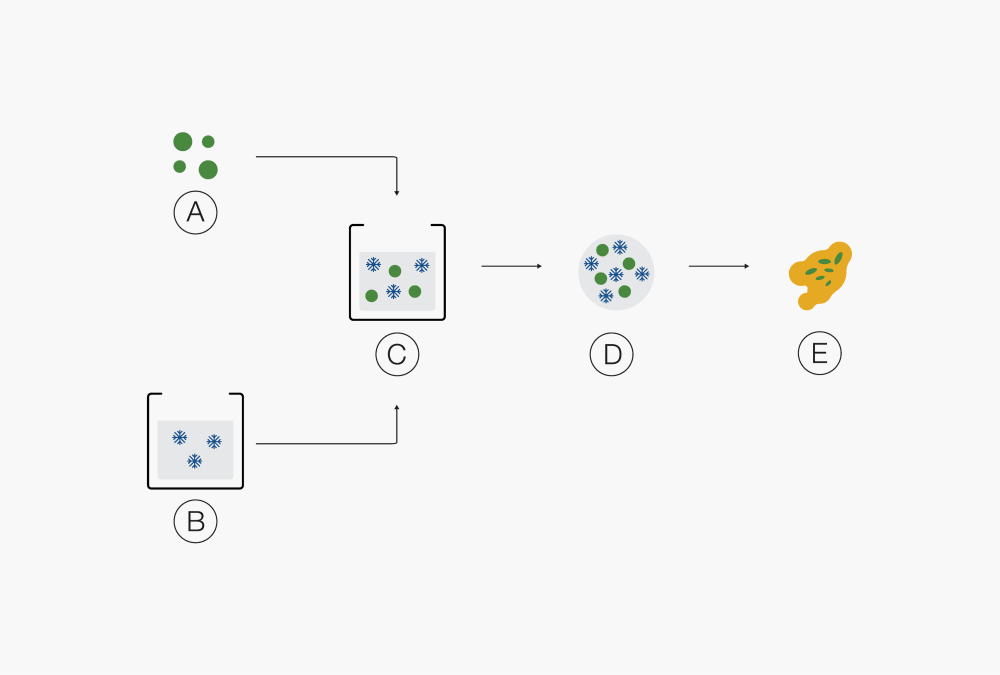

Ⓐ Produit liquide

Ⓑ Gouttelettes

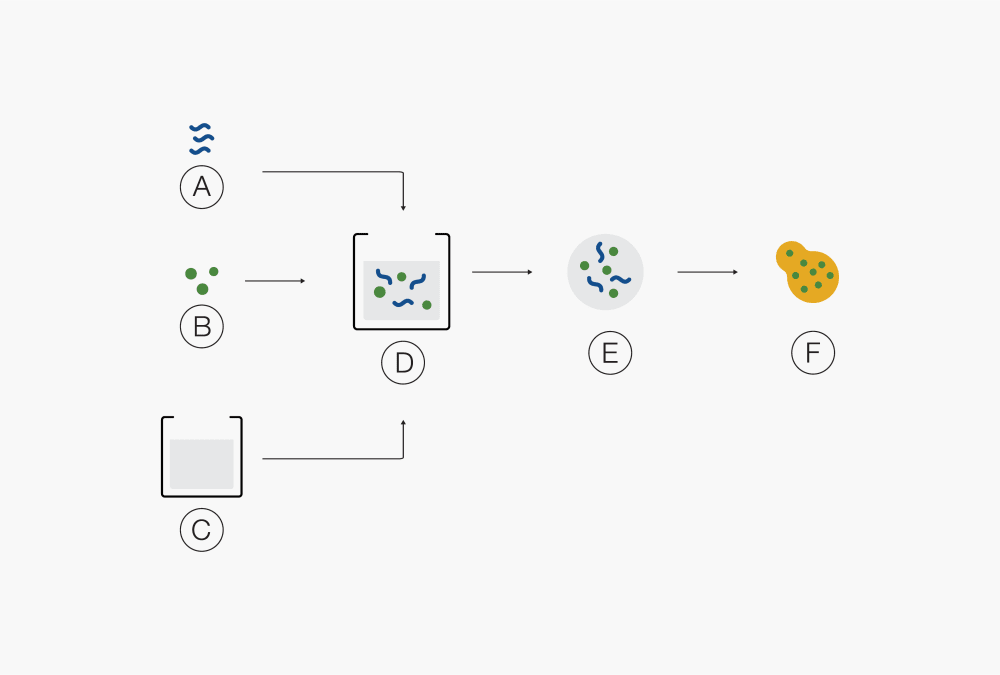

Ⓒ Particules solidesⒶ Polymère Ⓓ Solution de médicament et de polymère dans le solvant B

Ⓑ Médicament Ⓔ Gouttelettes

Ⓒ Solvant Ⓕ Mélange moléculaire de principe pharmaceutique

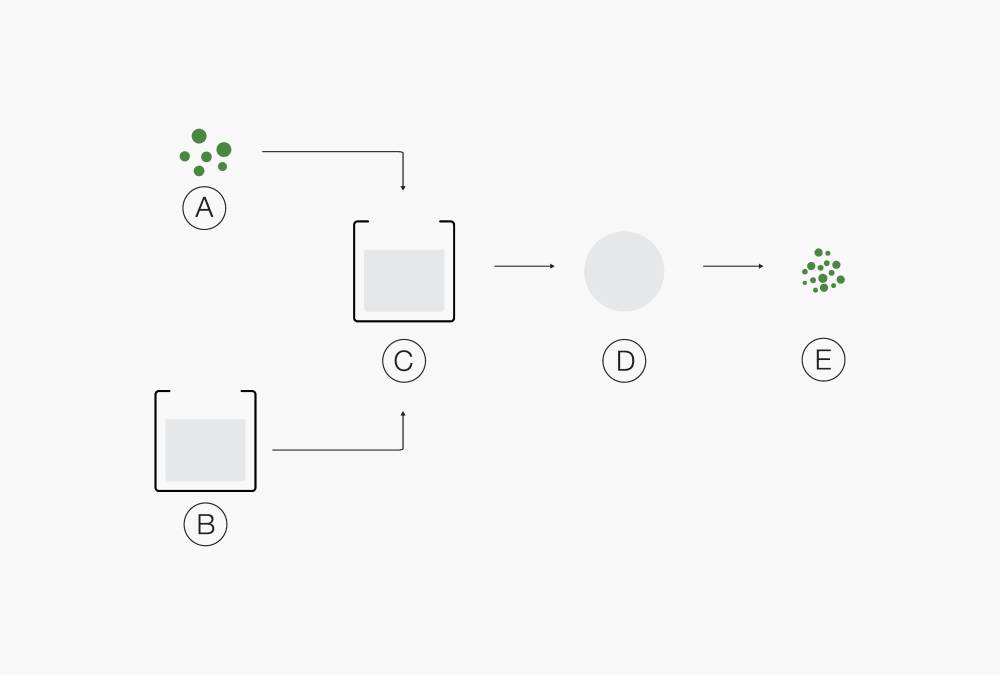

actif et de polymère(s)Ⓐ Produit solide Ⓓ Gouttelettes

Ⓑ Solvant Ⓔ Particules solides

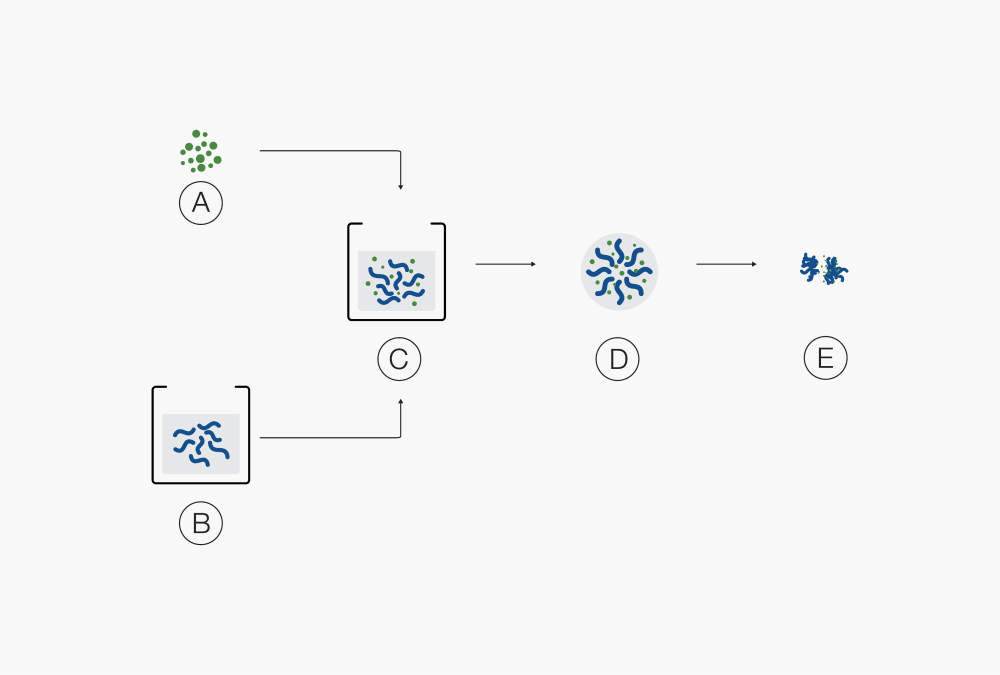

Ⓒ Solution de produit solide dissous dans un solvantⒶ Produits solides Ⓓ Gouttelette

Ⓑ Liant dissous dans un solvant Ⓔ Agglomérat de particules solides

Ⓒ Suspension de particules solides dans une solution de liantⒶ Produit liquide Ⓒ Émulsion

Ⓑ Solution de support et filmogène Ⓓ Gouttelettes

Ⓔ Particules solidesⒶ Produits solides Ⓓ Gouttelette

Ⓑ Solution de support et filmogène Ⓔ Particules solides

Ⓒ Dispersion

En dépit du développement de nombreuses techniques concurrentes, le séchage par atomisation s’est imposé comme l’une des plus courantes pour obtenir des substances granulées en raison de son processus délicat en une seule étape et de son évolutivité. Les applications du séchage par atomisation sont généralement multiples, comme indiqué ci-dessus. Parmi elles figurent la dessiccation, le changement structurel, l’encapsulation et la dispersion de solides amorphes.

Fonctionnement du séchage par atomisation

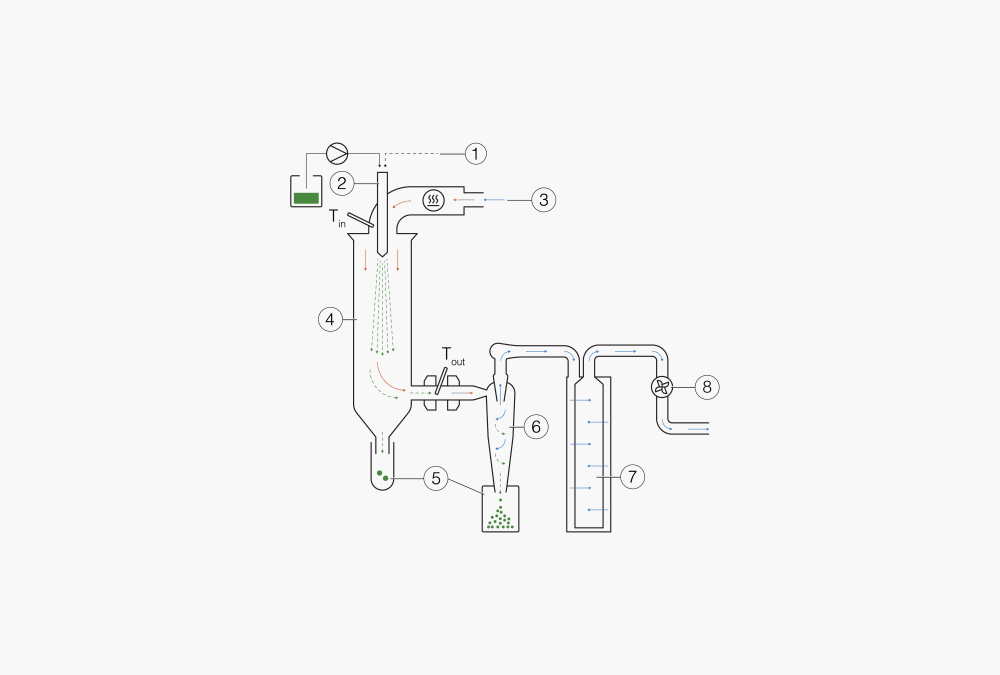

Le séchage par atomisation est un processus qui consiste à dissoudre, émulsionner ou disperser la substance de base dans un solvant ou une solution de support. La matière est ensuite atomisée et pulvérisée dans la chambre de séchage où un flux de gaz chaud facilite l’évaporation du solvant pour produire des particules solides sèches. Ces particules sont ensuite séparées du flux gazeux et recueillies à l’aide d’un cyclone qui les soumet à des forces centrifuges.

Figure 2 : Principe de fonctionnement d’un atomiseur conventionnel

① + ② Formation de gouttelettes : buse à deux fluides pour l’atomiseur S-300

③ Bloc chauffant : l’air d’entrée est chauffé à la température souhaitée (max. 250 °C)

④ Chambre de séchage : échange de chaleur par conduction entre le gaz de séchage et les gouttelettes d’échantillon.

⑤ Collecte de particules à deux endroits possibles

⑥ Collecte de particules : technologie cyclonique

⑦ Filtre de sortie : collecte des particules les plus fines pour protéger l’utilisateur et l’environnement.

⑧ Gaz de séchage : acheminé par un aspirateur

Forme et structure des particules

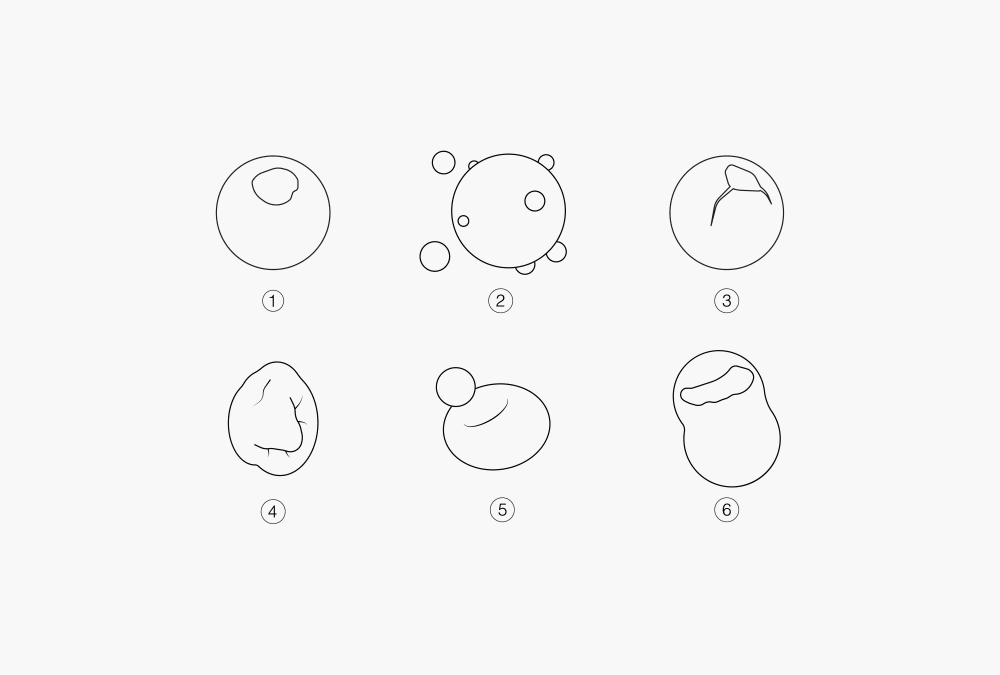

Comme le montre la Figure 3, le séchage par atomisation permet d’obtenir plusieurs types de particules. Elles peuvent être de structure dense, creuse, poreuse, composite ou encapsulée, avec des formes sphériques, plissées, ratatinées, effondrées ou annulaires.

En règle générale, la dessiccation lente produit des particules plus compactes, alors qu’elles sont creuses en cas de dessiccation rapide.

Figure 3 : Forme et structure des particules produites lors du séchage par atomisation

① Particules solides ② Satellites ③ Particule creuse ④ Particule ratatinée ⑤ Particule annulaire ⑥ Particule désintégrée

Optimisation du séchage par atomisation

Les résultats de la méthode du séchage par atomisation dépendent fortement des propriétés de la matière, de la conception des équipements et de la corrélation des paramètres du processus. Ces facteurs influent sur la qualité du produit final sur le plan de la morphologie, de l’humidité résiduelle et de la taille des particules. L’optimisation du processus résulte généralement d’une approche « essai-erreur », mais une bonne compréhension des règles de base du séchage par atomisation peut améliorer l’usage des équipements.

Figure 4 : Ce tableau indique la dépendance des paramètres de sortie (axe vertical) lors de l’augmentation de l’un des paramètres d’entrée (axe horizontal). La taille de l’image indique l’effet de la modification et la flèche indique la direction.

Recommandations générales pour l’optimisation du séchage par atomisation – microencapsulation :

La pompe péristaltique introduit la solution pulvérisée dans la buse. Le débit de la pompe influe sur la différence entre les températures d’entrée et de sortie et sur la taille des particules finales :

- L’augmentation du débit de gaz d’atomisation réduit la taille des gouttelettes et, par conséquent, celle des particules séchées.

- Une concentration accrue de solide à l’entrée du process augmente la taille et la porosité des particules séchées. La concentration de solide dépend fortement de l’application.

À débit constant de gaz d’atomisation, une hausse du débit d’alimentation entraîne la formation de gouttelettes plus grosses.

Plus le débit de production est élevé, plus il faudra d’énergie pour l’évaporation des gouttelettes en particules solides. Par conséquent, la température de sortie diminue. Lorsque le débit de la pompe est trop élevé, les particules obtenues sont humides et collantes, et elles adhèrent à la paroi de la chambre d’atomisation. Une hausse du débit de la pompe d’alimentation réduit la température de sortie et augmente la différence de température entre l’entrée et la sortie.

Une baisse du débit de la pompe permet d’obtenir un produit final plus sec si la température d’entrée et le débit de l’aspirateur demeurent constants.

- La température d’entrée désigne la température du gaz de séchage réchauffé. En théorie, plus la température d’entrée est élevée, plus le débit de production est important. Cependant, une valeur inférieure évite la dégradation et la perte des composés actifs.

- La température de sortie, déterminée par l’équilibre thermique et massique à l’intérieur du cylindre de séchage, ne peut pas être régulée. Elle est influencée par les paramètres suivants : température d’entrée, débit/vitesse de l’aspirateur, débit d’alimentation, concentration du produit à pulvériser.

- Un débit d’aspiration plus élevé augmente la séparation dans le cyclone. Un débit d’aspiration plus faible diminue le taux d’humidité résiduelle.

- Le temps de séjour est important pour le séchage complet des gouttelettes et pour contrôler la température des particules afin de limiter la perte d’arômes et la dégradation thermique des matériaux sensibles à la chaleur. Dans un atomiseur à l’échelle du laboratoire, le temps de séjour type est de 0,2 à 0,35 s.

- La température de transition vitreuse Tg est la température au-dessus de laquelle la structure de la matrice passe d’un état vitreux rigide à un état caoutchouteux. Ce paramètre est associé à l’adhérence du produit. La Tg d’un aliment dépend des solutés qui le constituent. Par exemple, l’eau est connue pour abaisser considérablement la Tg, tandis que les composants à haut poids moléculaire tels que la maltodextrine augmentent la Tg de l’aliment. Afin d’éviter l’adhérence du produit et les problèmes qu’elle implique, comme le mottage et l’agglomération pendant l’emballage, la température de sortie ne doit pas dépasser la Tg pendant le processus.