喷雾干燥

什么是喷雾干燥?

自 20 世纪 40 年代以来,喷雾干燥是一种稳定且广泛使用的制造工艺,应用于工业化学、制药、生物技术、食品工业等所有主要行业。喷雾干燥产品应用案例包括奶粉、速溶汤料、固体剂型药物、速溶咖啡、洗涤剂和染料。

喷雾干燥是一种从水溶液、有机溶液、乳浊液和悬浮液中通过干燥方式制备固体物质的绝佳方法。在此过程中,喷雾干燥仪会将液体进料雾化成细小液滴,然后通过热喷雾气体蒸发有机溶剂或水。

喷雾干燥的优势

喷雾干燥是一种高处理量的工艺,因为与其他干燥技术相比,其干燥速度非常快。喷雾干燥具有两大优点:减轻重量,减小体积。只需一步即可将液体产品转化为干粉,该方法在成本、等比扩大和工艺简化方面独具优势。喷雾干燥工艺温和,可以处理多种化合物,包括热敏性物质,如生物制品、药物或食品营养成分等。喷雾干燥可以有效控制产品性能和质量,并且很容易地生产出球形和相对均匀的颗粒。粉末无需研磨或其他二次加工,即可完全改变形状并加工成片剂/胶囊;此外,对酶、蛋白质、抗生素等大多数热敏物质进行喷雾干燥时,不会造成重大活性损失。喷雾干燥也可以在惰性气体中工作,以保护产品;或者用于有机相液体时,不会引起工艺风险。

与冷冻干燥等其他干燥技术相比,喷雾干燥过程更短、更经济,因为该技术无需对样品进行深度冷冻,并且能量消耗更少。一些研究人员已经开始探索用喷雾干燥替代冷冻干燥。

实验室规模喷雾干燥的局限性及优势

尽管喷雾干燥有许多优点,这项技术的应用扔面临一定挑战。由于干燥室内壁和废气中的产品损失,实验室规模的产率并非始终为最佳,据报道在 20 – 70% 范围内。然而对于工业规模的喷雾干燥来说,产率会随着规模的增加而增加,因为损失的仅占产量的一小部分。因此,产率的限制将主要发生在实验室的研发阶段,之后将在产品规模上得到改善。由于必须使用二流体、三流体和超声喷嘴,以及旋风技术的局限性,使得亚微米颗粒的生产和回收变得很复杂。当开发药物输送系统(如静脉给药药物)时必须考虑这种现象。实验室规模的喷雾干燥也仅限于产生类似于大规模喷雾干燥所产生的粒度超过 50 μm 的颗粒。在实验室规模的筛选过程中需要考虑到这一点,因为当颗粒和粉末的溶出曲线是重要参数时,可能会在以后大规模生产时导致某些问题。在实验室正侧进行喷雾干燥,可以在短时间内处理小量样品。运行期间的清洁时间比使用工业或试生产规模的仪器进行清洁的时间要短得多。这样就可以在同一时间内进行更多的实验,从而优化配方和使用的参数。此外,样品的可用性可能会受到限制,因此在实验中使用较少的样品是一个明显的优势。事实上,实验室规模的喷雾干燥仪由玻璃制成,可以观察样品的干燥过程,并在需要时对工艺进行优化。

不同行业的喷雾干燥

过去几年中,连续、温和、单步操作、可扩展的工艺使得喷雾干燥成为一种日益重要的干粉生产方法。喷雾干燥已成功用于食品、化工和制药行业(表 1)的生产和研究。

表 1:喷雾干燥的应用

| 食品应用 | 化工应用 | 医药应用 |

|---|---|---|

奶粉、鸡蛋、咖啡 | 陶瓷材料、纳米材料、电池和材料科学 | 肺部给药、 制粒、微胶囊 |

婴幼儿食品 | 洗涤剂、肥皂…… | 酶、激素、氨基酸、多肽和蛋白质等 生物制药产品 |

动物饲料 | 农药、除草剂、杀菌剂、杀虫剂、化肥 | 抗生素、疫苗、维生素、酵母 |

香料的包埋 | 颜料、油漆和染料 |

|

生物活性化合物、营养保健品 | 化妆品 |

|

喷雾干燥工艺在食品行业中的应用

食品加工通常采用喷雾干燥生产咖啡、蛋粉、奶粉、动物饲料、蛋糕粉、婴儿配方奶粉、淀粉衍生物、营养油或酵母等产品。喷雾干燥制得的产品具有良好溶解性,将风味损失降至最低,在加工热敏性食品时,尽量保留其营养成分,同时还具有扩大规模的经济潜力。

喷雾干燥工艺在化学行业中的应用

化学行业通常通过喷雾干燥获得化妆品、洗涤剂、杀虫剂、除草剂、颜料和染料或陶瓷材料等产品。喷雾干燥可以缩小染料中的颗粒大小,使其更一致、方便地分散到油漆中。此外,通过喷雾干燥制粒可以改善最终产品中分子以及颗粒的流动和分布。在材料科学中,喷雾干燥主要用于将纳米颗粒制成亚微米到微米大小的颗粒,从而获得可自由流动的粉末产品。然后将这些粉末产品进一步加工成电池、生物陶瓷或用于高级材料研究。

喷雾干燥的纳米材料(纳米颗粒、纳米悬浮液)通常用于:

- 涡轮发动机、汽车零件、光催化和生物植入物的涂层(二氧化钛、氧化铝、氧化锆、氧化钇涂层)

- 金属碳化物、氮化物或硼化物制成的高级陶瓷(例如新型超导陶瓷)

- 碳粉和磁带(例如铁氧体)

喷雾干燥工艺在制药行业中的应用

在制药行业中,应用包括赋形剂和原料药的喷雾干燥或药物的包埋。喷雾干燥广泛用于制备具有明确理化性质的产品,以控制药物释放,或者用于改善卡马西平、布洛芬或酮洛芬等低水溶性药物的溶解性。

喷雾干燥工艺的应用

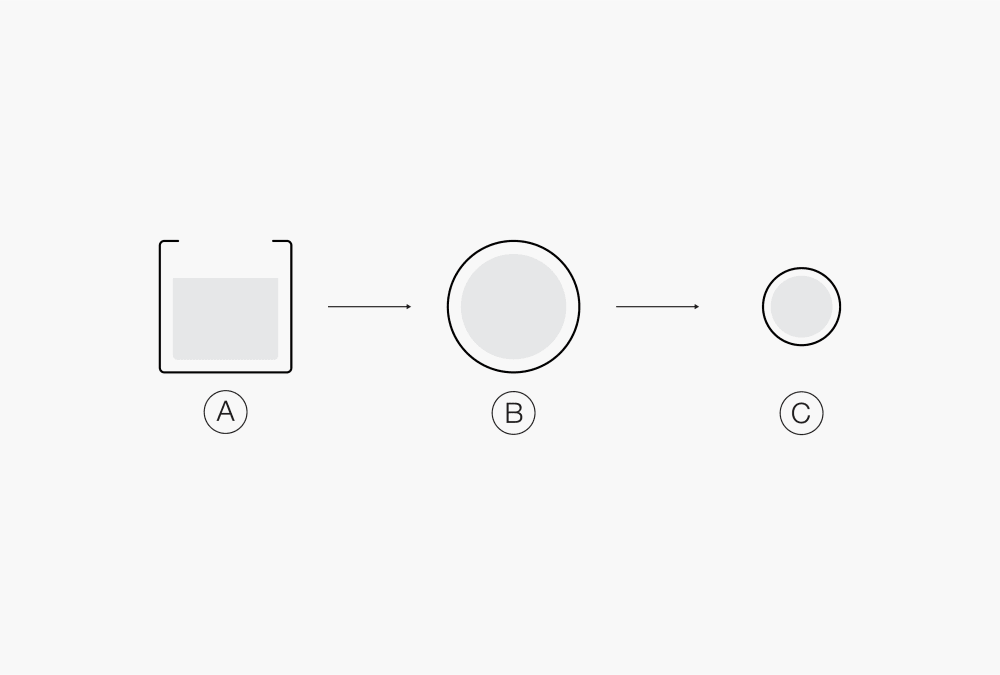

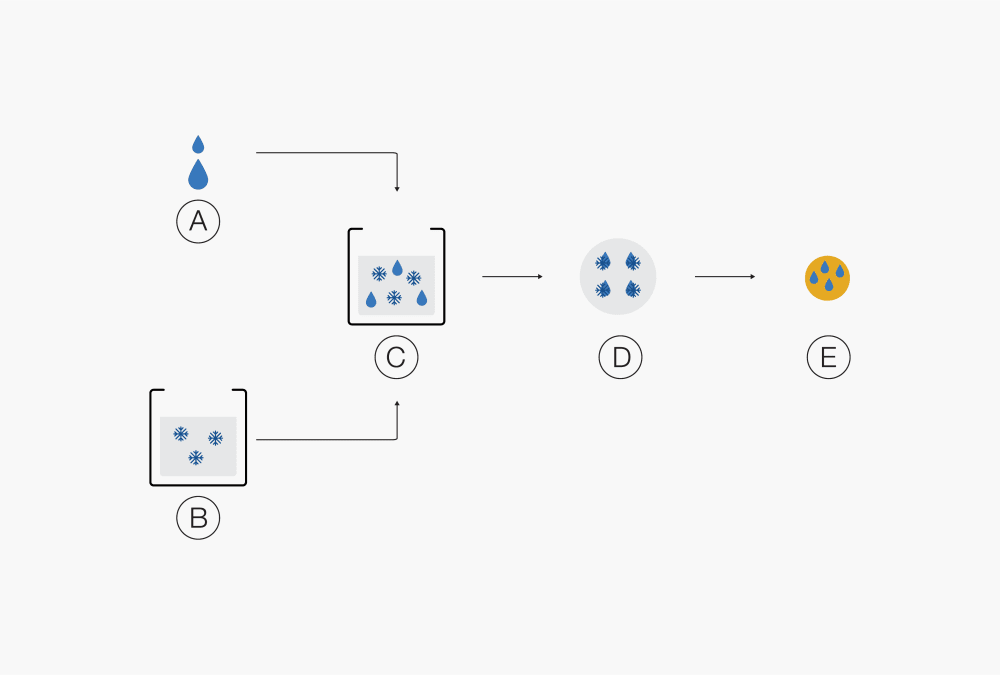

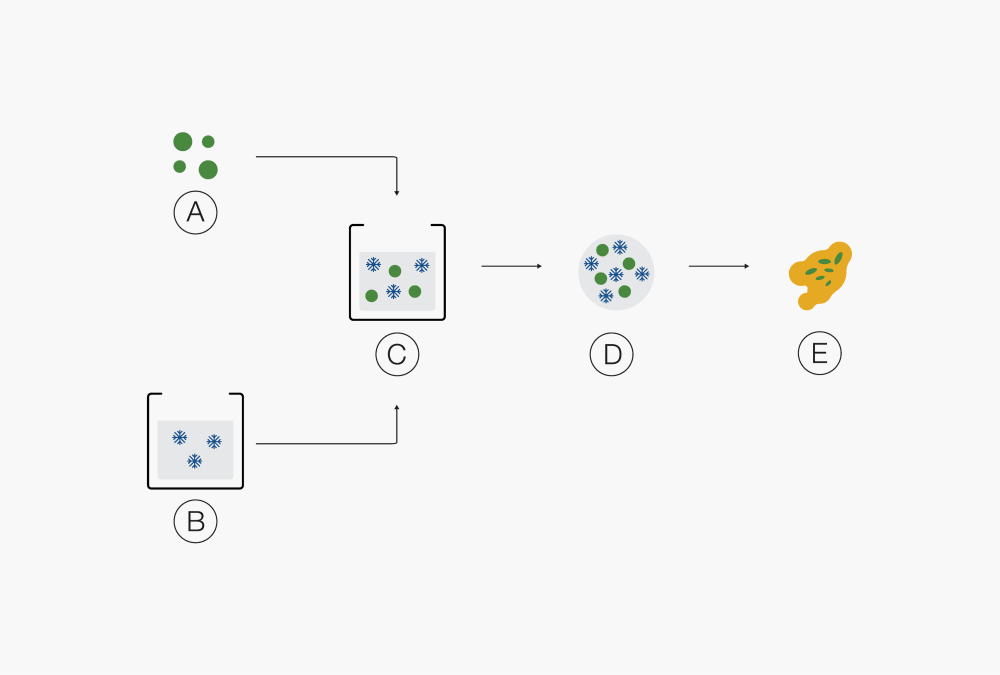

Ⓐ 液体产品

Ⓑ 液滴

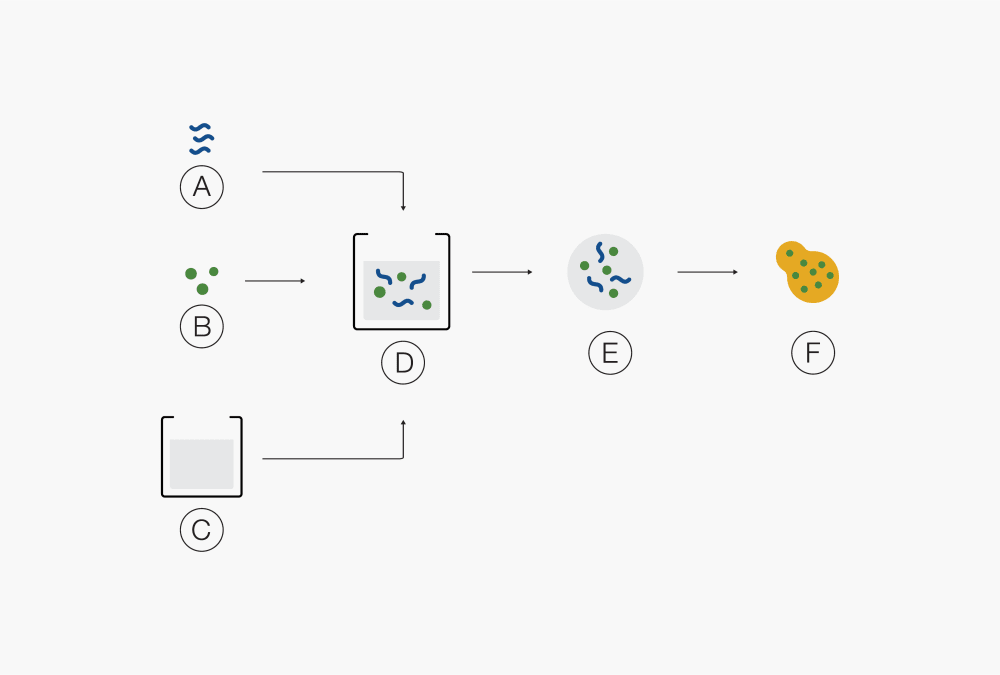

Ⓒ 固体颗粒Ⓐ 聚合物 Ⓓ 药品和聚合物在溶剂 B 中的溶液

Ⓑ 药物 Ⓔ 液滴

Ⓒ 溶剂 Ⓕ API 和聚合物的分子混合物Ⓐ 固体产品 Ⓓ 液滴

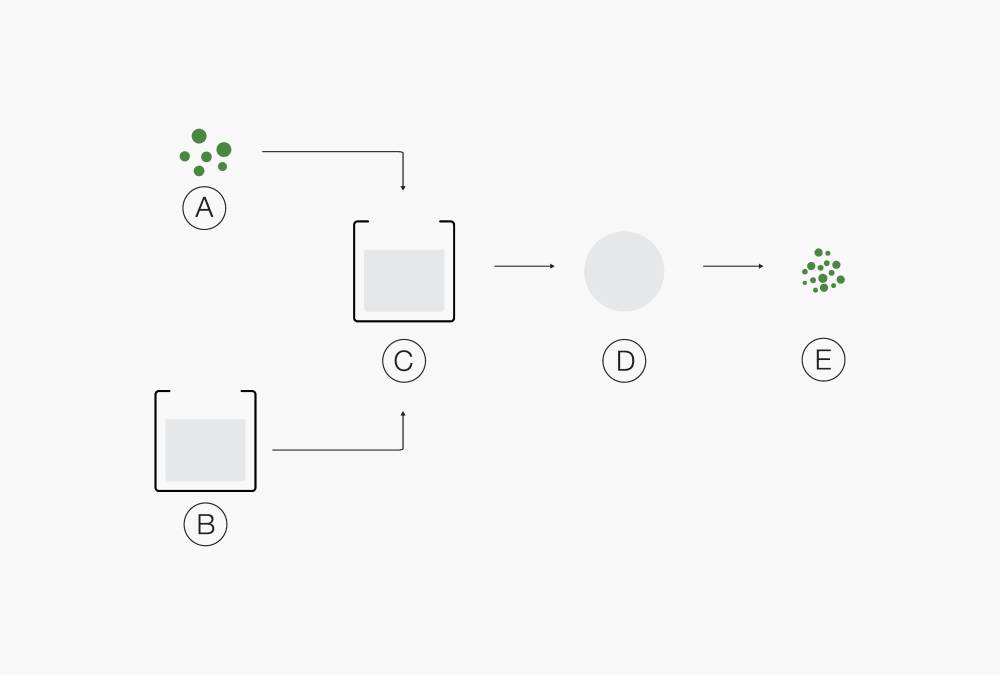

Ⓑ 溶剂 Ⓔ 固体颗粒

Ⓒ 固体产品溶解在溶剂中

形成的溶液Ⓐ 固体产品 Ⓓ 液滴

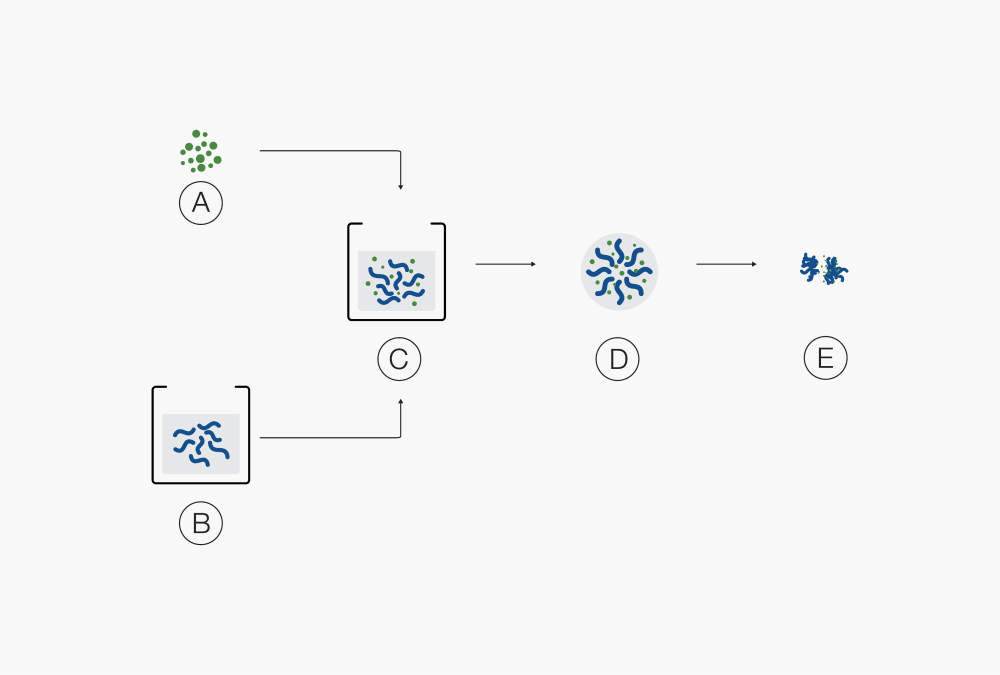

Ⓑ 溶解在溶剂中的粘合剂 Ⓔ 固体颗粒凝聚物

Ⓒ 固体颗粒在粘合剂溶液中的

悬浮Ⓐ 液体产品 Ⓒ 乳剂

Ⓑ 载体和成膜剂的溶液 Ⓓ 液滴

Ⓔ 固体颗粒Ⓐ 固体产品 Ⓓ 液滴

Ⓑ 载体和成膜剂的溶液 Ⓔ 固体颗粒

Ⓒ 喷雾

尽管人们已开发许多技术,喷雾干燥仍是获得粒状物质最常见的技术之一。因为这种技术步骤单一、工艺条件温和、可扩展性强。一般来说,喷雾干燥的应用可以划分为以上所示的不同领域。干燥、结构改变、包埋或无定形固体分散就是喷雾干燥的几种应用。

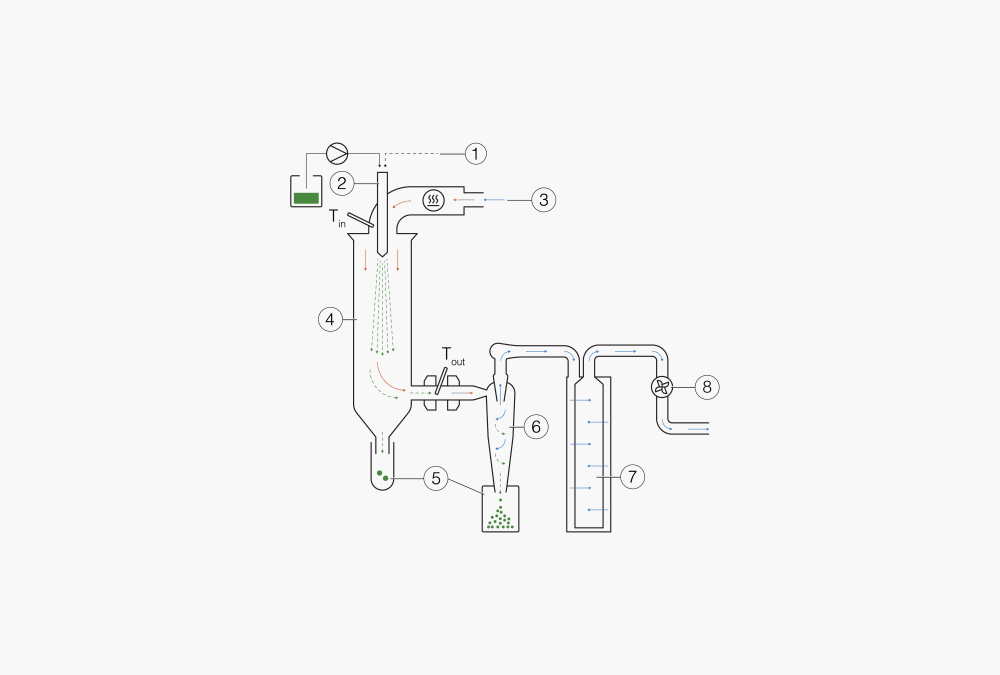

喷雾干燥的工作原理

喷雾干燥是通过将核心物质溶解、乳化或分散至溶剂或载体材料溶液完成的。然后将物料雾化并喷射到干燥室中,干燥室内的热气流有助于蒸发溶剂,形成干燥的固体颗粒。之后这些固体颗粒会进一步从气流中分离出来,并借助旋风分离器的离心力进行收集。

图 2:常规喷雾干燥仪的功能原理

① + ② 液滴形成:S-300 的二流体喷嘴

③ 加热:将进风加热至所需的温度(最高 250℃)

④ 干燥室:干燥气体和样品液滴之间的传导热交换

⑤ 在两个可能的地方收集颗粒

⑥ 颗粒收集:旋风技术

⑦ 出口过滤器:把最细的颗粒收集起来,保护用户和环境。

⑧ 干燥气体:通过抽气机 Aspirator 输送

颗粒形状和结构

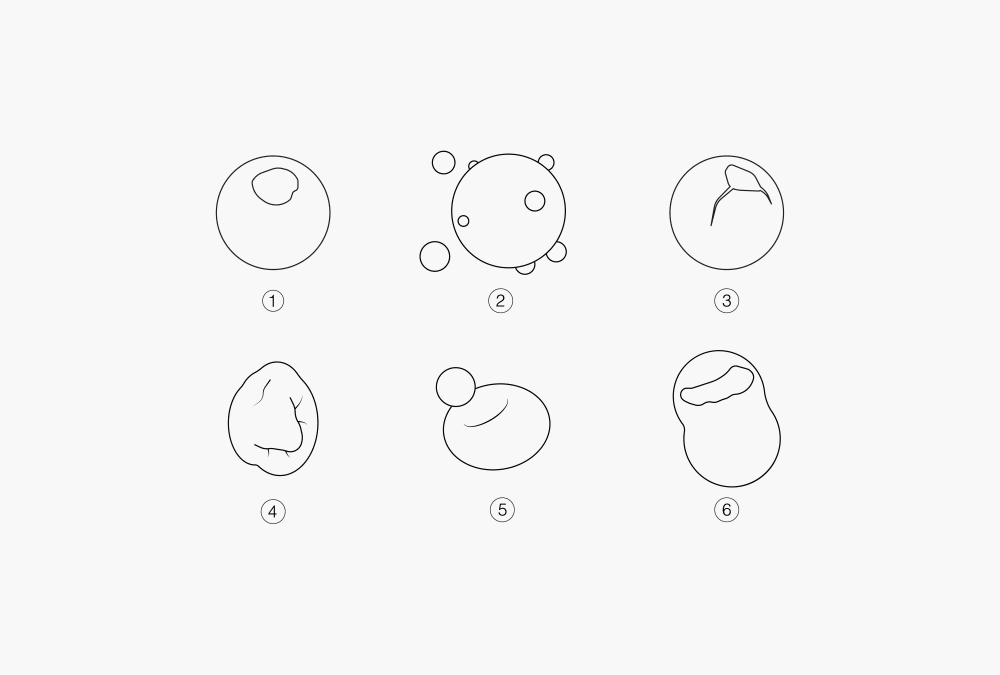

如图 3 所示,喷雾干燥的过程可以产生不同类型的颗粒。颗粒的形态包括致密、中空、多孔复合或包埋结构,有球形、表面褶皱、皱缩塌陷或空心球体(甜甜圈状)等形状。

一般来说,慢速干燥会让颗粒更致密,而快速干燥则会形成中空颗粒。

图 3:喷雾干燥产生的颗粒形状和结构

① 固体颗粒 ② 卫星化颗粒 ③ 中空颗粒 ④ 干瘪颗粒 ⑤ 空心微珠 ⑥ 空心微珠

优化喷雾干燥工艺

喷雾干燥的结果很大程度上取决于材料特性、设备设计和工艺参数的相关性。这些因素会在形态、残留水分和粒径方面影响最终产品的品质。人们通常通过试错法来优化工艺,但是了解喷雾干燥的基本准则能够帮助用户有效使用设备。

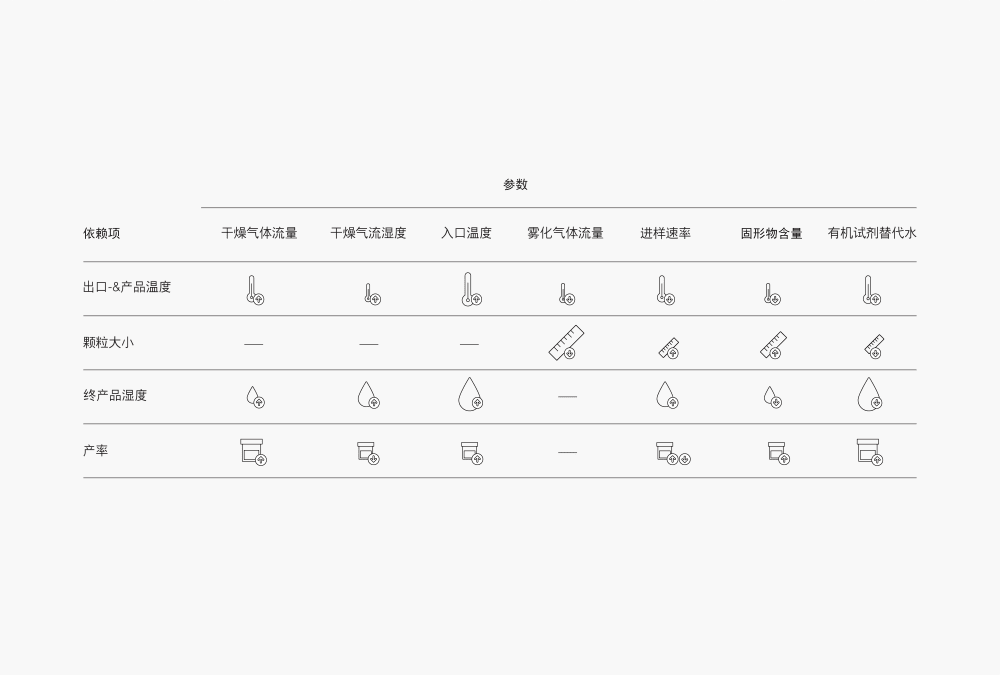

图 4:此表显示了当增加输入参数之一(水平轴)时,输出参数(垂直轴)的依赖关系。图片大小显示变化带来的影响,箭头则显示方向。

优化喷雾干燥和微囊化的一般准则:

蠕动泵会把喷雾液送入喷嘴。泵速会影响入口温度和出口温度之间的差异以及最终粒径:

- 较高的气体喷雾流速会让液滴变小,形成的干燥颗粒也较小。

- 进料中的固体浓度增加会让干燥颗粒更大、更多孔。固体浓度很大程度上取决于应用需求。

在恒定雾化气体流速下,进料流速的增加会导致液滴粒度增大。

物料处理量越高,将液滴蒸发成固体颗粒所需的能量就越多。因此,出口温度就会降低。当泵速过高时,喷雾室中会出现黏附在内壁上的湿粘颗粒。增加进料泵速会降低出口温度,并提高入口和出口之间的温差。

降低泵速的同时保持入口温度和抽气机 Aspirator 功率恒定,则会让最终产品更干燥。

- 入口温度是指加热的干燥气体温度。更高的入口温度有利于实现更高的处理量,然而,较低的入口温度可以防止活性化合物的降解或损失。

- 出口温度由干燥筒内的热量和质量平衡决定,无法调节。出口温度受以下参数影响:入口温度、抽气机 Aspirator 功率/速度、进料流速、喷雾物料的浓度。

- 较高的抽气机 Aspirator 功率会提高旋风分离器中的分离程度。较低的抽气机 Aspirator 功率会降低残留水分的含量。

- 停留时间对于液滴的完全干燥和颗粒温度的控制非常重要。这样可以最大限度地减少热敏材料的香气损失或热降解。实验室规模喷雾干燥仪的典型物料停留时间为 0.2 – 0.35 s。

- 玻璃转化温度 Tg 是指基质结构从刚性玻璃态转换为高弹态的温度,与产品粘性有关。进料的 Tg 取决于其中的溶质成分。例如,我们知道水会大幅度降低 Tg,而麦芽糊精等高分子量成分则可以提高进料 Tg。为避免包装过程中出现产品粘结、结块等粘性相关问题,喷雾干燥过程中出口温度不应超过 Tg。