Secagem por atomização

O que é secagem por atomização?

Desde a década de 1940, a secagem por atomização é um processo de manufatura robusto e usado amplamente, com aplicação em todas as grandes indústrias: química, farmacêutica, biotecnológica e alimentícia. Leite em pó, sopas instantâneas, formas farmacêuticas sólidas, café solúvel, detergentes e corantes são apenas alguns exemplos de produtos secados por atomização que estão no mercado.

A secagem por atomização é um método elegante para secar substâncias sólidas a partir de soluções, emulsões ou suspensões aquosas ou orgânicas. No processo, o Spray Dryer pulveriza uma amostra líquida em gotas muito finas e evapora o solvente orgânico ou a água por meio do aquecimento do ar de secagem.

Benefícios da secagem por atomização

A secagem por atomização pode ser considerada um processo de alto rendimento, pois seca muito mais rapidamente do que outras técnicas de secagem. A vantagem dela é a redução do peso e do volume. A transformação do produto líquido em um pó seco é feita em apenas uma etapa, que faz com que o método seja vantajoso em termos de custos, escala e simplificação de processo. Esse processo brando acomoda um amplo espectro de compostos, inclusive compostos termossensíveis, como produtos biológicos, farmacêuticos ou nutrientes alimentícios. As propriedades e a qualidade do produto podem ser controladas efetivamente; partículas esféricas e relativamente uniformes podem ser produzidas instantaneamente. O pó pode ser, então, transformado e processado em comprimidos/cápsulas sem moagem ou outro processamento secundário; além disso, a maioria das substâncias termossensíveis, como enzimas, proteínas, antibióticos etc., podem ser secadas por atomização sem uma perda significativa de atividade. A secagem por atomização também funciona em atmosfera inerte, necessária para proteger os produtos, ou em líquidos à base de solventes orgânicos, sem colocar em risco o processo.

Em comparação com outras técnicas de secagem, como secagem por liofilização, o processo de atomização é mais rápido e barato, pois não envolve o congelamento de amostras e demanda menos consumo de energia. Alguns pesquisadores exploraram o uso da secagem por atomização como um método alternativo de secagem por liofilização.

Limitações e benefícios da secagem por atomização em escala laboratorial

A despeito das muitas vantagens, existem alguns desafios na aplicação dessa tecnologia. Em decorrência de uma perda de produto na parede da câmara de secagem e no ar de saída, o rendimento em experimentos em escala laboratorial nem sempre é o ideal: relata-se que esteja em torno de 20% – 70%. Porém, em escala industrial, o rendimento aumenta com o aumento de escala, pois a fração perdida é uma parte menor do volume de produção. Portanto, a limitação no rendimento ocorrerá principalmente no laboratório durante a fase de desenvolvimento e melhorará depois, na escala de produção. Como os bicos ultrassônicos ou de dois e três fluídos precisam ser usados — e também por causa das limitações da tecnologia de ciclone —, a produção e a recuperação de partículas submicrônicas fica difícil. Esse fenômeno precisa ser considerado no desenvolvimento de sistemas de administração de fármacos, como no caso dos fármacos administrados por via intravenosa. A secagem por atomização em escala laboratorial também fica limitada na produção de partículas acima de 50 μm, semelhantes às produzidas em grande escala. Considere essa questão na avaliação em escala de laboratório, pois poderá acarretar problemas depois em um scale up, em que o perfil de dissolução das partículas e dos pós é um parâmetro importante. Pelo lado positivo, a secagem por atomização em escala laboratorial possibilita o trabalho com amostras menores em menos tempo. O tempo de limpeza durante as corridas é muito menor que o de equipamentos das escalas industrial ou piloto. Assim, fica possível fazer mais experimentos no mesmo período, otimizando-se assim a formulação e os parâmetros usados. Além disso, pode haver pouca quantidade da amostra, e poder usar menos insumo no experimento é uma grande vantagem. Pelo fato de os spray dryers laboratoriais serem feitos de vidro, é possível observar o processo de secagem da amostra e otimizar o processo, quando necessário.

Secagem por atomização em diferentes setores

Há anos, a secagem por atomização ganha importância como método para produzir pós secos, graças a seu processo contínuo, simples, com apenas uma etapa e boa escalabilidade.

Ela é usada com sucesso nas indústrias alimentícias, químicas e farmacêuticas (Tabela 1) para produção e pesquisa.

Tabela 1: Aplicações da secagem por atomização

| Indústria alimentícia | Indústria química | Indústria farmacêutica |

|---|---|---|

Leite em pó, ovos, café | Materiais de cerâmica, nanomateriais, baterias e ciência de materiais | Administração pulmonar, granulação, encapsulação |

Alimentos para bebês | Detergentes, sabonetes | Produtos biofarmacêuticos, como enzimas, hormônios, aminoácidos, peptídeos e proteínas |

Ração | Pesticidas, herbicidas, fungicidas, inseticidas, fertilizantes | Antibióticos, vacinas, vitaminas, leveduras |

Encapsulação de flavorizantes | Pigmentos, tintas e corantes |

|

Compostos bioativos, nutracêuticos | Cosméticos |

|

Processo de secagem por atomização na indústria alimentícia

Na tecnologia dos alimentos, produtos como café, ovos em pó, leite em pó, ração, misturas para bolo, fórmula infantil, derivados de amido, óleos ou leveduras nutricionais são, em geral, fabricados com secagem por atomização. A secagem por atomização rende produtos com boas propriedades de solubilidade, minimiza a perda de sabor, possibilita o processamento de alimentos sensíveis ao calor com alta retenção do teor nutritivo e tem um potencial econômico para aumentar a escala de produção.

Processo de secagem por atomização na indústria química

Na indústria química, produtos como cosméticos, detergentes, pesticidas, herbicidas, pigmentos e corantes ou materiais de cerâmica passam, em geral, pela secagem por atomização. Reduzir o tamanho das partículas dos corantes viabiliza uma dispersão mais consistente e conveniente na tinta. Além disso, a granulação por secagem por atomização pode melhorar o fluxo e a distribuição das moléculas e partículas no produto final. Na ciência de materiais, a secagem por atomização costuma ser aplicada a nanopartículas granuladas, que são transformadas em partículas com menos de um micrômetro a um micrômetro, para fins da manufatura de pós que tenham um fluxo livre. Esses pós são processados e estão em baterias, biocerâmicas ou são usados para pesquisas avançadas em materiais.

Os nanomateriais que passam pela secagem por atomização (nanopartículas, nanossuspensões) costumam ser usados em:

- revestimento de motores de turbina, peças automobilísticas, implantes fotocatalíticos e biológicos (revestimento de titânio, alumínio, zircônio, ítria);

- cerâmica avançada de carbetos, nitretos ou boretos de metais (p. ex., as novas cerâmicas supercondutoras);

- toners e fitas magnéticas (p. ex., ferrites).

Processo de secagem por atomização na indústria farmacêutica

Entre as aplicações nas indústrias farmacêuticas, estão a secagem por atomização de excipientes, fármacos puros ou fármacos encapsulados. A secagem por atomização é muito usada na manufatura de produtos com propriedades físico-químicas definidas, no caso de liberação de fármacos controlados, ou para melhorar a dissolução de fármacos que não são muito solúveis em água, como carbamazepina, ibuprofeno ou cetoprofeno.

Aplicações do processo de secagem por atomização

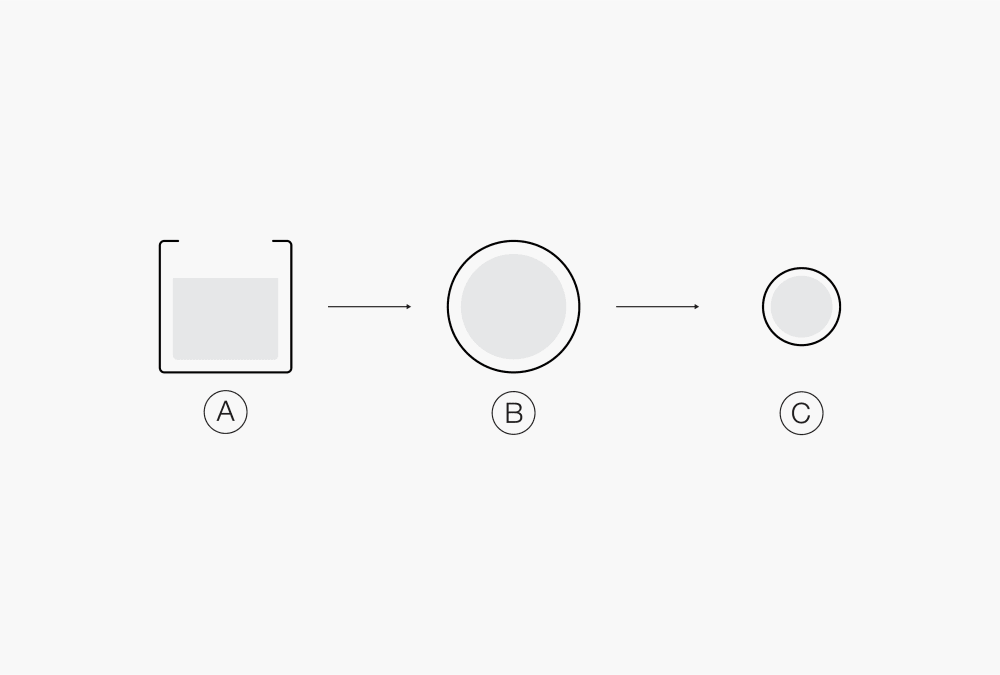

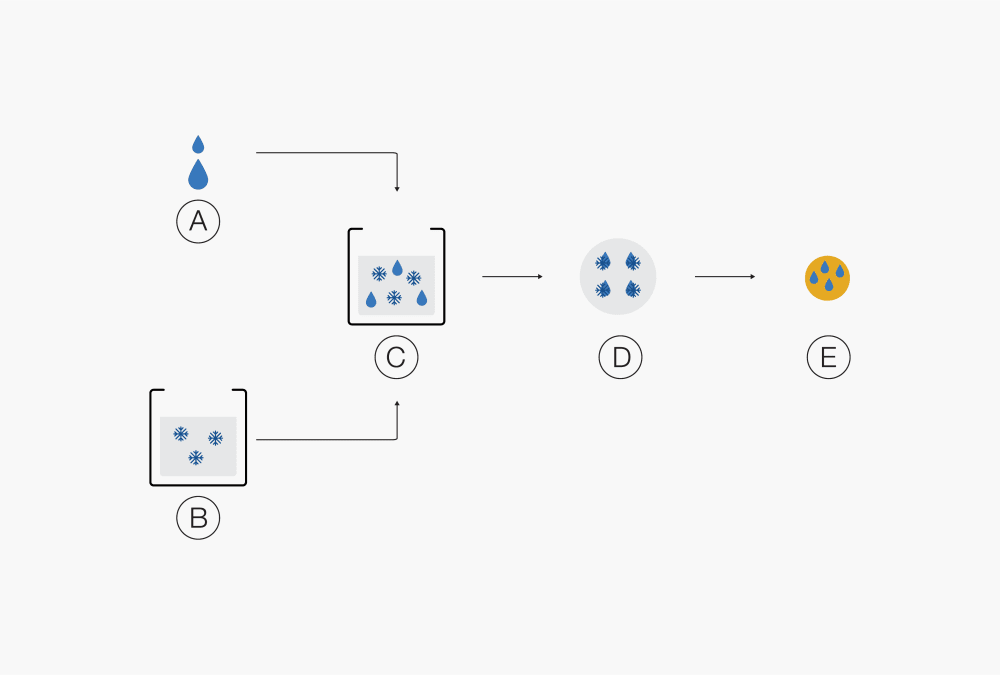

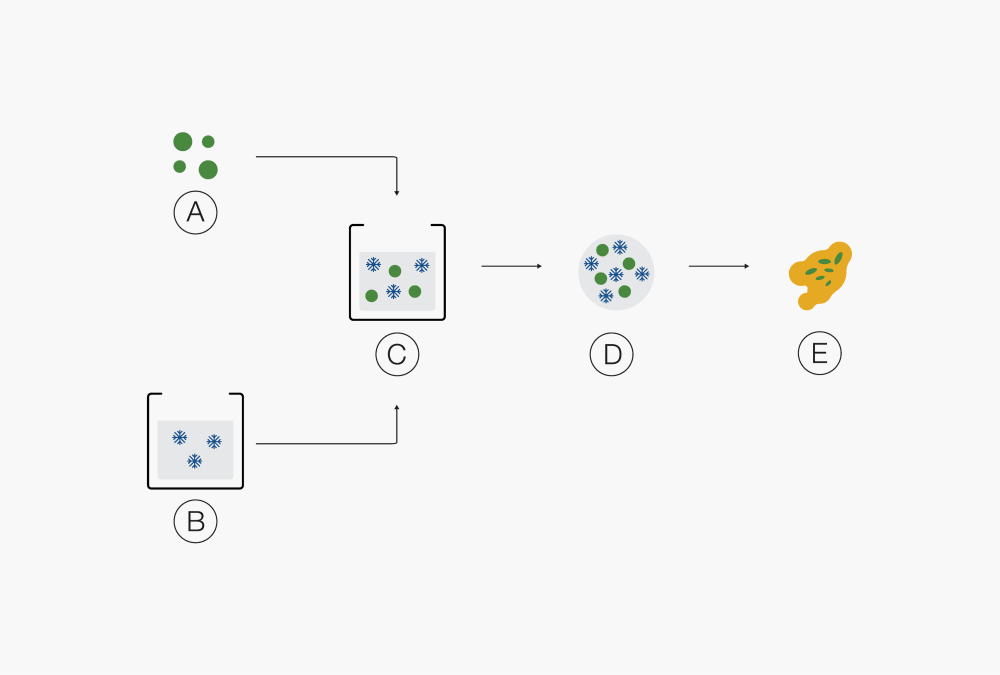

Ⓐ Produto líquido

Ⓑ Gotas

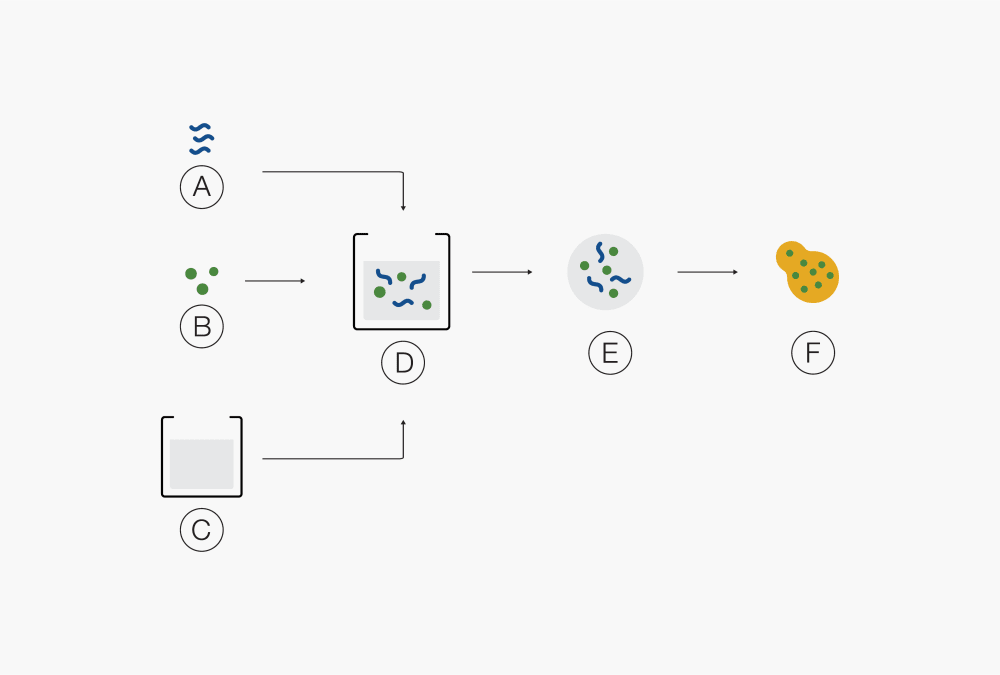

Ⓒ Partículas sólidasⒶ Polímero Ⓓ Solução de fármaco e polímero no solvente B

Ⓑ Fármaco Ⓔ Gotas

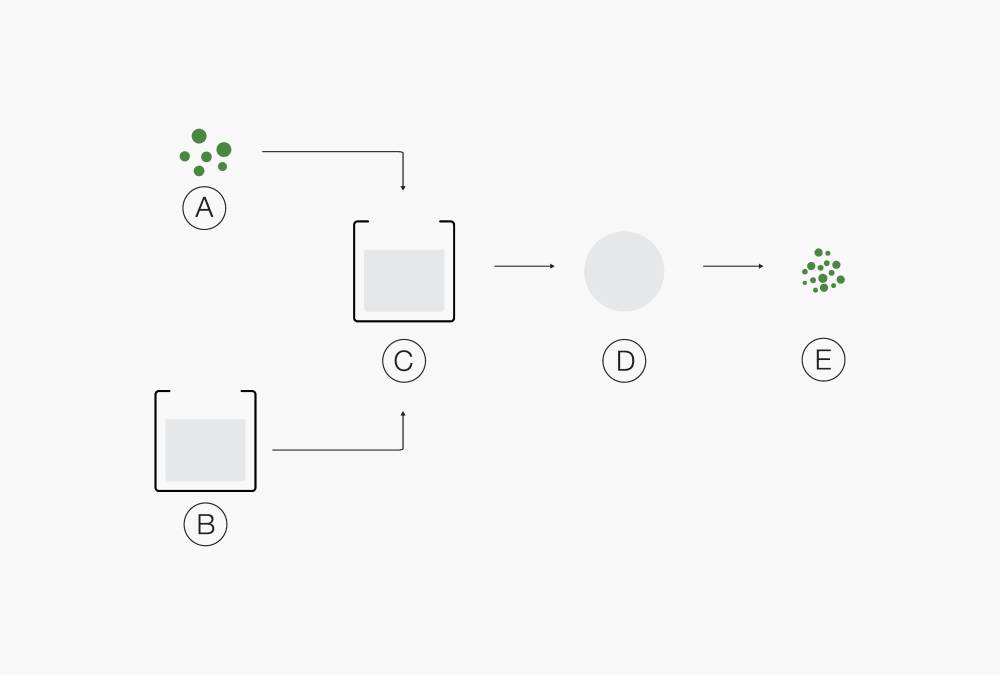

Ⓒ Solvente Ⓕ Mistura molecular de IFA e polímero(s)Ⓐ Produto sólido Ⓓ Gotas

Ⓑ Solvente Ⓔ Partículas sólidas

Ⓒ Solução do produto sólido

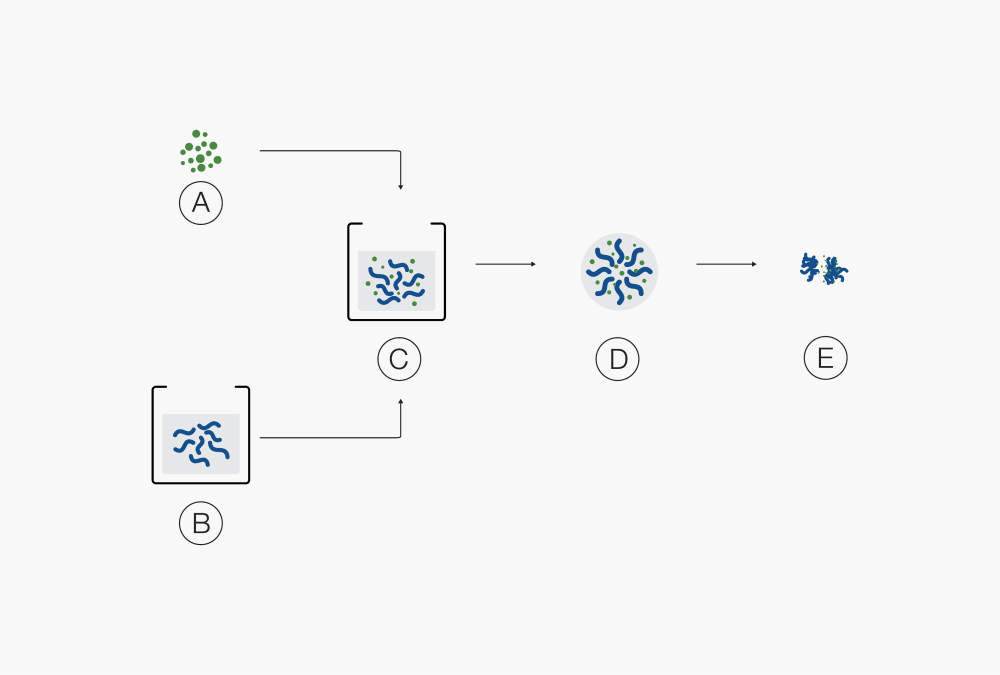

dissolvido no solventeⒶ Produtos sólidos Ⓓ Gotas

Ⓑ Ligador dissolvido em solvente Ⓔ Aglomerado de partículas sólidas

Ⓒ Suspensão de partículas sólidas

em solução de ligadorⒶ Produto líquido Ⓒ Emulsão

Ⓑ Solução de carreador Ⓓ Gotas

e filmogênico Ⓔ Partículas sólidasⒶ Produtos sólidos Ⓓ Gota

Ⓑ Solução de carreador e filmogênico Ⓔ Partículas sólidas

Ⓒ Dispersão

Embora muitas técnicas tenham sido desenvolvidas, a secagem por atomização é uma das tecnologias mais comuns para geração de substâncias granuladas, porque o processo tem apenas uma etapa, as condições do processo são brandas e pela escalabilidade. Em geral, a aplicação da secagem por atomização pode ser dividida em áreas distintas, conforme abaixo. Entre essas aplicações, está a secagem, a alteração estrutural, a encapsulação ou a dispersão sólida amorfa.

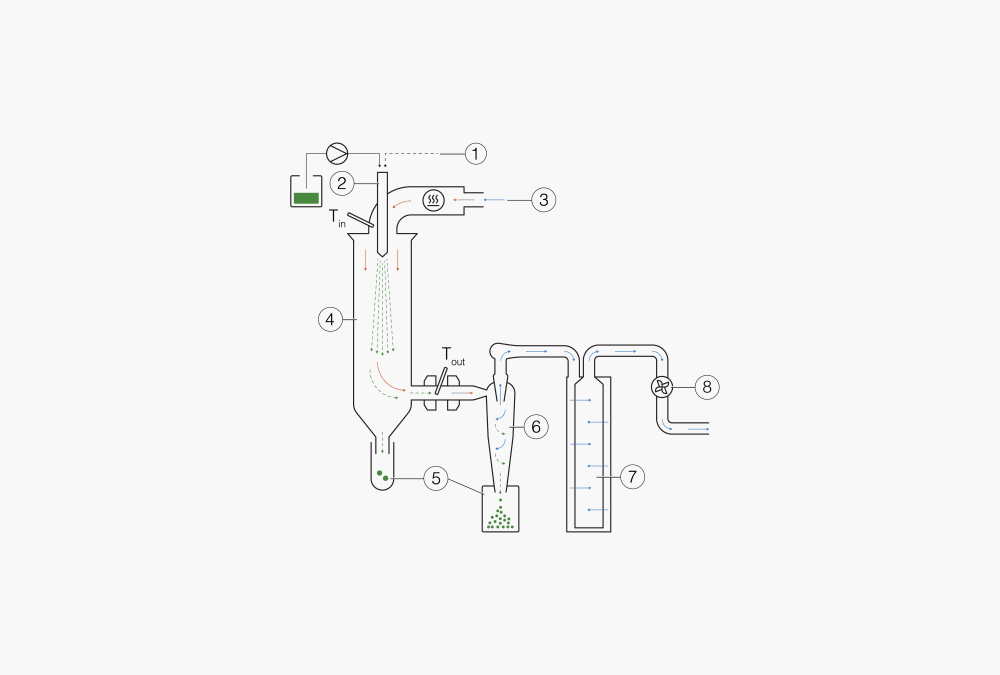

Como a secagem por atomização funciona

A secagem por atomização acontece pela dissolução, emulsificação ou dispersão da substância em questão em um solvente ou solução de material carreador. O material é atomizado e pulverizado na câmara de secagem, em que o ar de secagem aquecido ajuda a evaporar o solvente e produzir partículas sólidas secas, que são separadas do gás e coletadas usando forças centrífugas com um ciclone.

Figura 2: Princípio funcional do spray dryer convencional

① + ② Formação de gotas: atomizador duplo fluido do S-300

③ Aquecimento: aquecer o ar de entrada na temperatura desejada (máx. 250°C)

④ Câmara de secagem: troca de calor por condução entre o ar de secagem e as gotas da amostra.

⑤ Coleta de partículas em dois lugares possíveis

⑥ Coleta de partículas: tecnologia de ciclone

⑦ Filtro de saída: coleta das partículas mais finas para proteger o usuário e o ambiente.

⑧ Ar de secagem: aplicado pelo aspirador

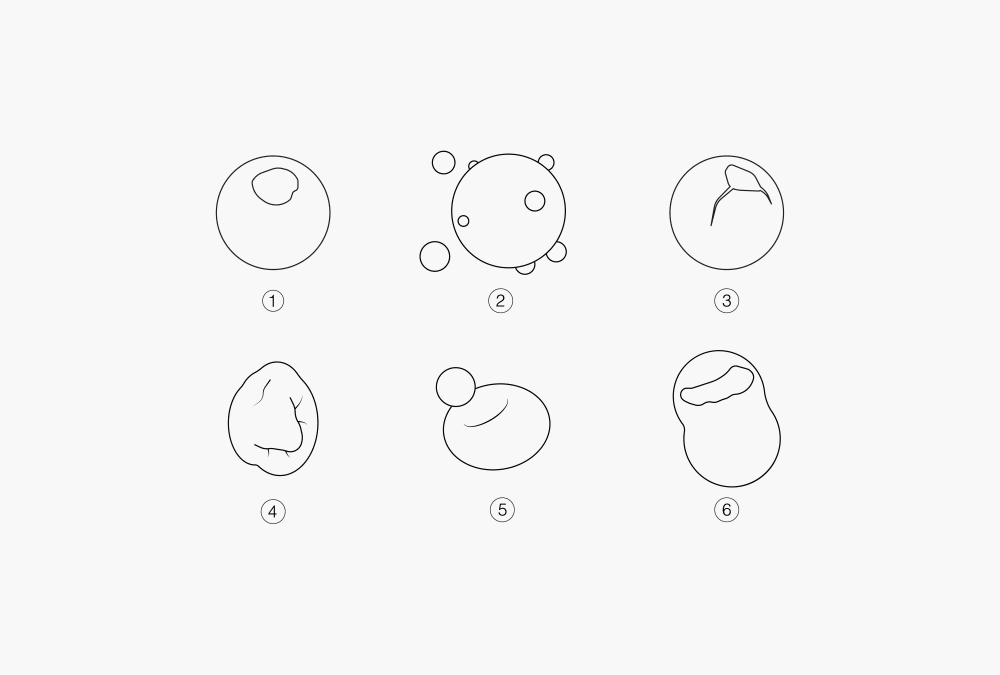

Formato e estrutura das partículas

Como ilustra a Figura 3, vários tipos de partículas podem ser produzidos no processo da secagem por atomização. A morfologia pode ser densa, oca, composto poroso ou estruturas encapsuladas esféricas, enrugadas, murchas, colapsadas ou em formato de cenosfera (donut).

Via de regra, a secagem lenta acarreta partículas mais compactas; a secagem rápida, partículas ocas.

Figura 3: Formato e estrutura das partículas produzidas pela secagem por atomização

① Partículas sólidas ② Satélites ③ Partícula oca ④ Partícula murcha ⑤ Cenosfera ⑥ Partícula desintegrada

Otimização do processo de secagem por atomização

Os resultados do método de secagem por atomização dependem muito das propriedades do material, do design do equipamento e da correlação dos parâmetros do processo. Esses fatores influenciam a qualidade do produto final em termos de morfologia, umidade residual e tamanho da partícula. A otimização do processo costuma acontecer por uma abordagem de tentativa e erro, porém, compreender o básico da secagem por atomização contribui para um uso eficiente do equipamento.

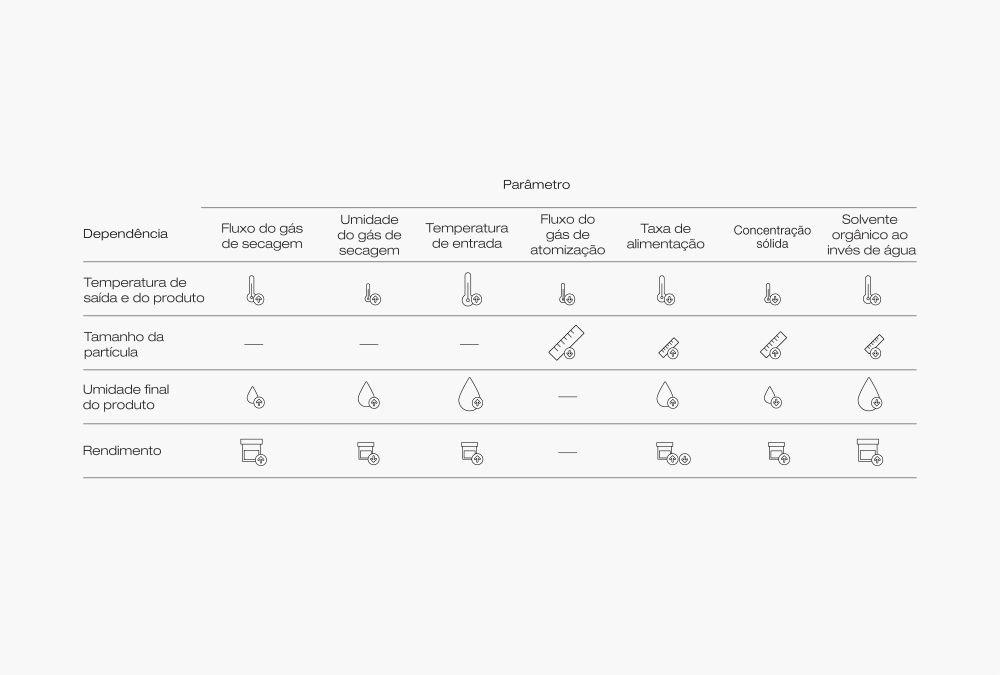

Figura 4: Na tabela, vê-se os parâmetros de saída no eixo vertical e sua dependência do aumento de um dos parâmetros de entrada, no eixo horizontal. O tamanho da imagem mostra o impacto da alteração e a flecha mostra a direção.

Diretrizes gerais para otimizar a secagem por atomização, microencapsulação:

A bomba peristáltica alimenta a solução atomizada no bocal. A velocidade da bomba afeta a diferença entre as temperaturas de entrada e saída e o tamanho da partícula final:

- Uma maior vazão do gás gera gotas menores e, consequentemente, partículas secas menores.

- Uma maior concentração de sólidos na amostra inserida resultará em partículas secas maiores, mais porosas. A concentração de sólidos depende fortemente da aplicação.

Um aumento na vazão de entrada, a uma vazão constante de gás de atomização, resulta no aumento do tamanho da gota.

Quanto maior o rendimento, mais energia será necessária para evaporar as gotas em partículas sólidas. Assim, a temperatura de saída diminuirá. Quando a velocidade da bomba estiver alta demais, serão geradas partículas úmidas e pegajosas, que aderem à parede da câmara de atomização. O aumento na vazão da bomba que insere a amostra no instrumento diminui a temperatura de saída e aumenta a diferença entre as temperaturas de entrada e de saída.

Reduzir a velocidade da bomba, mantendo a temperatura de entrada e a velocidade do aspirador, gerará produtos finais mais secos.

- Temperatura de entrada significa a temperatura do ar de secagem aquecido. A temperatura de entrada mais elevada é favorável em termos de um rendimento mais elevado, porém, um valor menor evitará a degradação ou as perdas de compostos ativos.

- A temperatura de saída é determinada pelo calor e pelo balanço de massas na câmara de secagem, e não pode ser regulada. É influenciada pelos seguintes parâmetros: temperatura de entrada, vazão/velocidade do aspirador, vazão do material de entrada, concentração do material sendo atomizado.

- Quanto maior a velocidade do aspirador, maior o grau de separação no ciclone. O aspirador com velocidade menor resultará em teor de umidade residual mais baixo.

- O tempo de residência é importante em relação à secagem completa das gotas e para controlar a temperatura da partícula, minimizar a perda de aroma ou a degradação térmica de materiais sensíveis ao calor. O tempo de residência típico de um spray dryer de escala laboratorial é 0,2s – 0,35 s.

- A temperatura de transição do vidro Tg é a temperatura acima da qual a estrutura da matriz vai do estado rígido vitrificado para um estado emborrachado. O que está associado à viscosidade do produto. A Tg do material de entrada depende dos solutos que constituem esse material. Sabe-se, por exemplo, que a água deprime consideravelmente a Tg e que componentes com peso molecular elevado podem ser usados para elevar a Tg do material de entrada. Para evitar que o produto fique viscoso e apresente outros problemas — como produto craquelado ou com pelotas na embalagem —, a temperatura de saída não deve exceder a Tg no decorrer do processo.